Sensori di pressione differenziale: precisione di guida nelle moderne applicazioni ingegneristiche

Data:2025-11-12

Il ruolo fondamentale del rilevamento della pressione differenziale

Al centro di innumerevoli processi industriali e tecnologici c’è la necessità di misurare e controllare le differenze di pressione. A sensore di pressione differenziale è un dispositivo specializzato progettato per misurare la differenza di pressione tra due punti. Questa funzione apparentemente semplice è la pietra angolare di operazioni complesse in diversi campi, dalla garanzia della sicurezza dei sistemi HVAC nei grandi edifici al monitoraggio dell'efficienza dei sistemi di filtraggio nella produzione farmaceutica. A differenza dei sensori di pressione assoluta o relativa, che misurano rispettivamente la pressione relativa al vuoto o alla pressione atmosferica, i sensori differenziali si concentrano sulla varianza tra due porte specifiche. Questa funzionalità è fondamentale per le applicazioni che riguardano la portata, il livello del liquido in serbatoi chiusi e il monitoraggio delle condizioni dei filtri. La precisione offerta da questi sensori consente ai sistemi di funzionare alla massima efficienza, riduce il consumo di energia e previene potenziali guasti alle apparecchiature, rendendoli indispensabili nel panorama ingegneristico moderno.

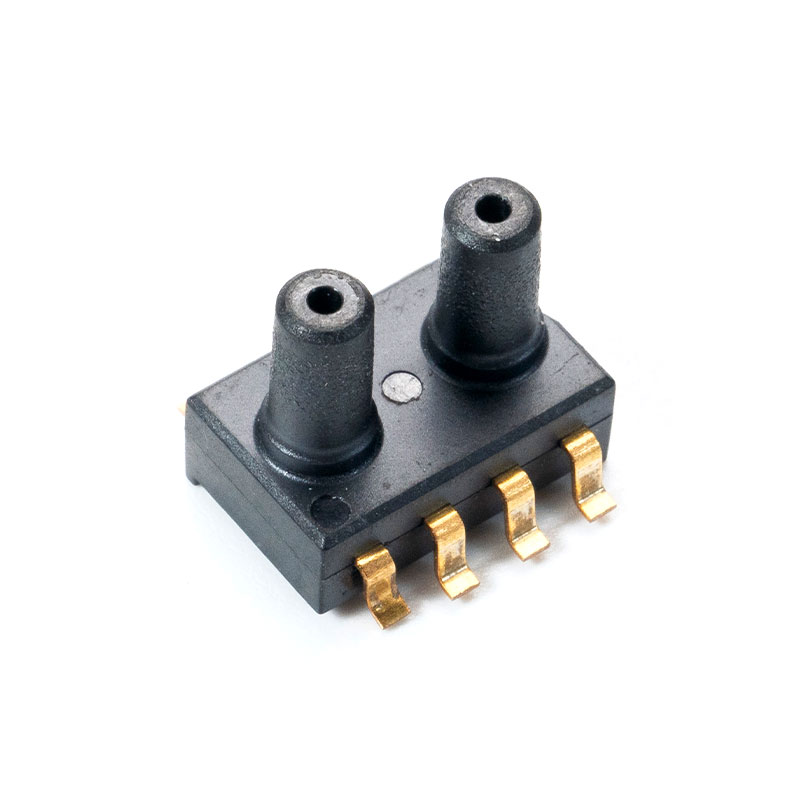

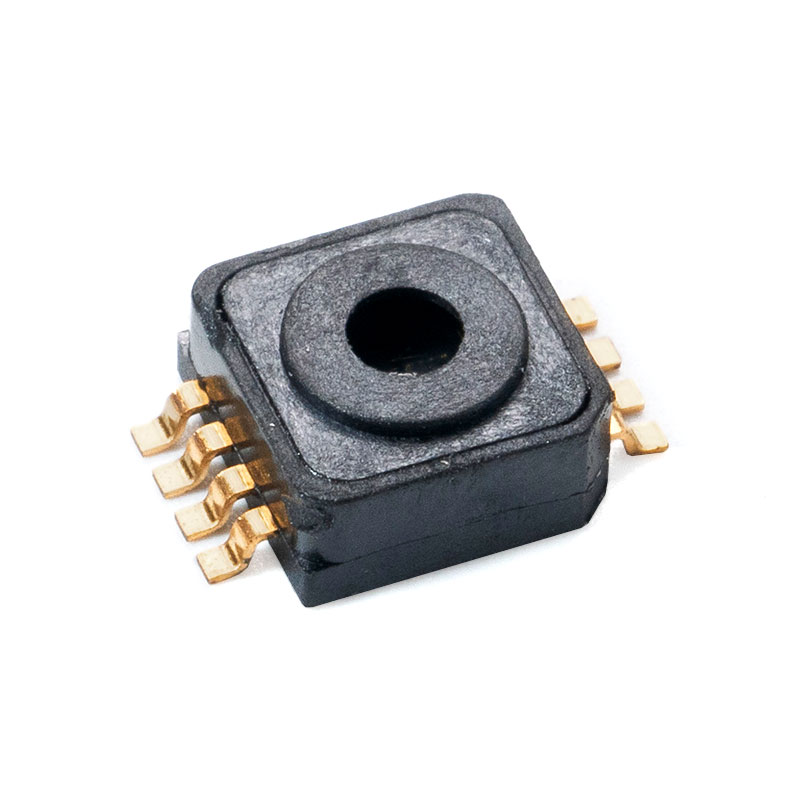

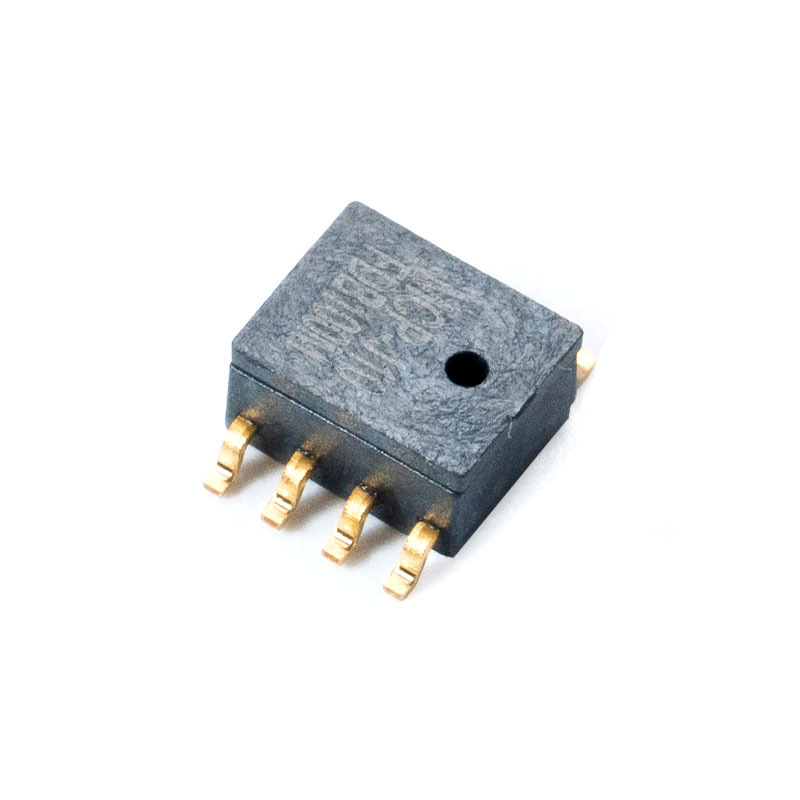

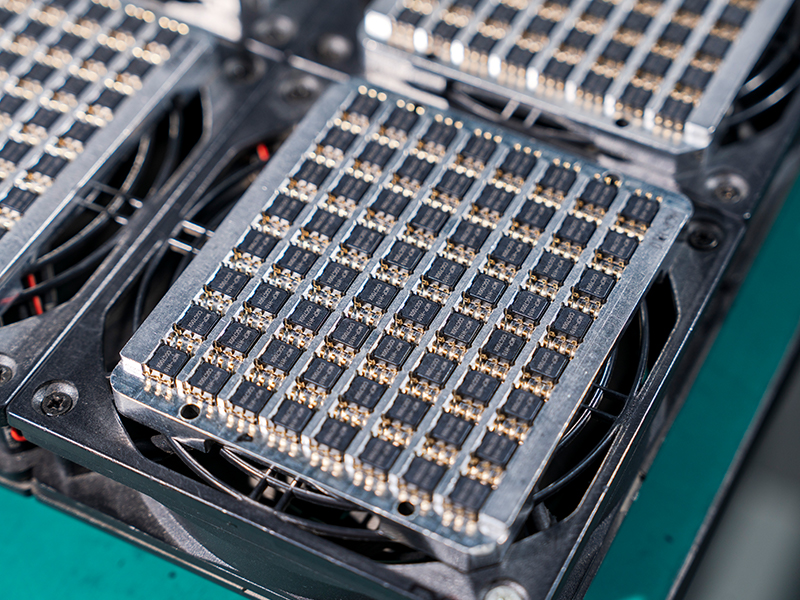

MCP7XXXDP, MCPV7XXXDP Sensore di pressione differenziale

Applicazioni chiave e selezione tecnica

La versatilità dei sensori di pressione differenziale è dimostrata dalla loro vasta gamma di applicazioni. Comprendere questi casi d'uso è il primo passo per apprezzarne l'importanza e guida il processo di selezione per gli ingegneri.

Monitoraggio dei sistemi critici

Uno dei ruoli più importanti di questi sensori è il monitoraggio continuo della salute e della sicurezza del sistema. Fungono da prima linea di difesa contro i fallimenti operativi.

Garantire l'efficienza delle camere bianche e dei sistemi HVAC

Negli ambienti in cui la purezza dell'aria è fondamentale, come le camere bianche farmaceutiche, gli impianti di fabbricazione di semiconduttori e le sale operatorie ospedaliere, il mantenimento di uno specifico differenziale di pressione non è negoziabile. Un differenziale di pressione positivo impedisce all'aria non filtrata di entrare nello spazio pulito, mentre una pressione negativa nelle stanze di isolamento contiene contaminanti. sensore di pressione differenziale for cleanroom monitoring è un'applicazione critica in cui i sensori forniscono dati in tempo reale ai sistemi di gestione degli edifici, attivando allarmi se la pressione si discosta dal setpoint. Questo monitoraggio continuo garantisce la conformità a rigorosi standard normativi e protegge sia i prodotti che il personale. Rispetto ai semplici pressostati, un sensore a uscita continua fornisce dati di tendenza che possono essere utilizzati per la manutenzione predittiva, identificando l'intasamento graduale del filtro prima che diventi un problema critico.

Salvaguardia dei processi industriali

Oltre ai sistemi ad aria, questi sensori sono fondamentali per i processi a base liquida. Sono ampiamente utilizzati per monitorare le condizioni dei filtri nei sistemi idraulici, nei circuiti dell'acqua di raffreddamento e nelle linee del carburante. Quando un filtro raccoglie il particolato, la caduta di pressione al suo interno aumenta. Un sensore di pressione differenziale misura accuratamente questo calo, segnalando quando il filtro necessita di pulizia o sostituzione. Ciò previene tempi di fermo imprevisti, protegge le apparecchiature a valle dai danni causati da contaminanti bypassati e ottimizza i programmi di manutenzione. L'alternativa, ovvero la sostituzione dei filtri secondo un programma temporale fisso, è spesso uno spreco e può portare a una sostituzione prematura o, peggio, a un filtro intasato che causa l'arresto del sistema.

Selezione del sensore giusto per la tua applicazione

La scelta del sensore di pressione differenziale appropriato non è un processo valido per tutti. Richiede un'attenta analisi delle esigenze specifiche dell'applicazione per garantire precisione, affidabilità e longevità.

Comprensione delle specifiche prestazionali

È necessario valutare le specifiche chiave per adattare il sensore all'attività. Questi includono:

- Intervallo di pressione: La pressione differenziale massima che il sensore è progettato per misurare. È fondamentale selezionare un intervallo che comprenda le pressioni operative previste, compresi i potenziali picchi.

- Precisione: Spesso espresso come percentuale dell'uscita a fondo scala, definisce quanto la lettura del sensore è vicina al valore di pressione reale. Le applicazioni ad alta precisione richiedono un'elevata accuratezza.

- Segnale di uscita: Le uscite comuni includono analogica (4-20 mA, 0-5 V, 0-10 V) e digitale (I2C, SPI). La scelta dipende dalla compatibilità con il sistema di acquisizione dati o di controllo esistente.

- Compatibilità multimediale: I materiali bagnati del sensore (quelli a contatto con il mezzo da misurare) devono essere compatibili con il fluido o il gas per evitare corrosione o degrado.

Ad esempio, un ingegnere che cerca a sensore di bassa pressione differenziale per HVAC darebbe priorità a un sensore con un intervallo di pressione molto basso (ad esempio, 0-1 pollice di colonna d'acqua), un'elevata precisione a quel range basso e un'eccellente stabilità a lungo termine, poiché questi sistemi richiedono prestazioni costanti per molti anni con una deriva minima.

Confronto tra le tecnologie dei sensori

Diverse tecnologie di rilevamento offrono vantaggi e limiti distinti. I due tipi più diffusi sono i sensori capacitivi e piezoresistivi.

I sensori capacitivi misurano la pressione rilevando la variazione di capacità tra un diaframma e un elettrodo fisso. Quando la pressione flette il diaframma, la capacità cambia e questa variazione viene convertita in un segnale elettrico. I sensori piezoresistivi utilizzano estensimetri collegati a un diaframma; la deformazione indotta dalla pressione modifica la resistenza elettrica dei manometri, che viene quindi misurata. La tabella seguente illustra le differenze principali:

| Caratteristica | Rilevamento capacitivo | Rilevamento piezoresistivo |

|---|---|---|

| Sensibilità | Sensibilità generalmente più elevata, che li rende adatti per applicazioni a pressione molto bassa. | Buona sensibilità, ma generalmente inferiore a capacitiva per gamme molto basse. |

| Stabilità | Eccellente stabilità a lungo termine e bassa deriva. | Buona stabilità, ma può essere più suscettibile alla deriva indotta dalla temperatura. |

| Robustezza | Può essere più sensibile alle condizioni di sovraccarico e agli urti. | Generalmente più robusti e in grado di sopportare sovrapressioni più elevate. |

| Costo | Spesso costi più elevati a causa della costruzione complessa. | Tipicamente più conveniente per le gamme industriali standard. |

Pertanto, un progetto che richiede a Sensore DP ad alta precisione per il controllo energetico probabilmente trarrebbe vantaggio dalla stabilità e dalla sensibilità di un sensore capacitivo per rilevare piccoli cambiamenti di pressione correlati alle perdite di energia. Al contrario, a robusto trasmettitore di pressione differenziale per filtrazione industriale potrebbe essere meglio servito da un robusto modello piezoresistivo in grado di gestire picchi di pressione e un ambiente difficile.

Installazione e affidabilità a lungo termine

Il miglior sensore avrà prestazioni inferiori se installato in modo errato. Una corretta installazione e un'attenzione alla salute a lungo termine sono fondamentali per ottenere dati affidabili.

Migliori pratiche per l'installazione

Gli errori di installazione sono una fonte comune di imprecisioni di misurazione. L'attenzione ai dettagli durante questa fase paga dividendi significativi durante il ciclo di vita del sensore. Le considerazioni chiave includono:

- Orientamento: Molti sensori sono sensibili alla posizione di montaggio. Per il servizio con liquidi, è fondamentale garantire che eventuali bolle d'aria possano fuoriuscire o che il sensore non sia montato in modo da consentire l'accumulo di condensa nelle linee di impulso.

- Linee di impulso: Il tubo che collega il processo al sensore deve essere dimensionato e instradato correttamente. Linee lunghe e di piccolo diametro possono introdurre ritardi e smorzamenti significativi nella misurazione. Le linee devono essere inclinate per impedire l'intrappolamento del gas (nelle applicazioni con liquidi) o del liquido (nelle applicazioni con gas).

- Smorzamento delle pulsazioni: Nei sistemi con pulsazioni di pressione significative (ad esempio vicino alle pompe), potrebbero essere necessari smorzatori o altri dispositivi di smorzamento per proteggere il sensore e fornire una lettura stabile.

Per qualcuno che cerca una guida su a sensore di pressione differenziale installation guide , comprendere questi principi è il fondamento. Garantisce che la precisione intrinseca del sensore non venga compromessa dall'installazione.

Garantire prestazioni continue

Una volta installato, il lavoro non è finito. Per mantenere la precisione negli anni di servizio, è essenziale un approccio proattivo alla manutenzione. Ciò include una calibrazione regolare rispetto a uno standard noto per correggere eventuali derive del segnale. Implica anche controlli di routine delle linee di impulso per eventuali blocchi, perdite o condensa. Per i sensori in ambienti sporchi, potrebbe essere necessario un programma di pulizia preventiva per le porte di pressione. Integrando queste pratiche, il sensore di pressione differenziale rimane una fonte affidabile di dati critici, supportando l'efficienza, la sicurezza e l'intelligenza operativa del sistema anche molto tempo dopo il completamento dell'installazione iniziale.