Sensori di pressione MEMS: una guida completa a tecnologia, applicazioni e selezione

Data:2025-11-12

Ioontroduzione ai sensoi di pressione MEMS

1.1 Cosa sono Sensoi di pressione MEMS ?

Definizione e principi di base

Sensoi di pressione MEMS sono dispositivi microfabbricati progettati per misurare la pressione di un fluido (liquido o gas). MEMS sta per Sìstemi microelettromeccanici , riferendosi alla tecnologia dei dispositivi miniaturizzati costruiti utilizzeo tecniche di microfabbricazione, simili a quelle utilizzate nella produzione di circuiti integrati (IC).

Il principio di base prevede a diaframma (una sottile membrana microlavorata, spesso in silicio) quello devia queo sotaposto ad una differenza di pressione. Questa deflessione viene quindi convertita in un segnale elettrico utilizzando vari principi di rilevamento, più comunemente:

- piezoresistivo: Cambiamenti nell'impianto elettrico resistenza di estensimetri diffusi o impiantati sul diaframma.

- Capacitivo: Cambiamenti nel capacità tra il diaframma deflesso e un elettrodo di riferimento fisso.

Vantaggi rispetto ai sensori di pressione tradizionali

I sensori di pressione MEMS offrono vantaggi significativi rispetto ai sensori di pressione tradizionali e più ingombranti (ad esempio, quelli che utilizzano estensimetri a lamina o diaframmi su macroscala):

- Miniaturizzazione e dimensioni: Sono incredibilmente piccoli, spesso inferiori a un millimetro, e consentono l'integrazione in dispositivi compatti e spazi ristretti.

- produzione di massa e basso costo: Fabbricato utilizzando tecniche di elaborazione batch di semiconduttori (fotolitografia, incisione, ecc.), che consentono volume elevato e basso costo produzione.

- Alta sensibilità e precisione: Le strutture piccole e altamente controllate consentono un'eccellente risoluzione e misurazioni precise.

- Basso consumo energetico: Le dimensioni ridotte e la massa ridotta comportano in genere requisiti di alimentazione inferiori, ideali per dispositivi portatili e alimentati a batteria.

- Elevato potenziale di integrazione: Può essere facilmente integrato con circuiti su chip (ASIC) per il condizionamento del segnale, la compensazione della temperatura e l'uscita digitale, creando un System-in-Papàckage (SiP) completo.

1.2 Sviluppo storico dei sensori di pressione MEMS

Pietre miliari e innovazioni chiave

La storia dei sensori di pressione MEMS è strettamente legata allo sviluppo della produzione di semiconduttori e delle tecniche di microlavorazione.

| Periodo di tempo | Pietre miliari e innovazioni chiave | Descrizione |

| 1954 | Scoperta dell'effetto piezoresistivo nel silicio | La scoperta di C.S. Smith secondo cui la resistenza elettrica del silicio e del germanio cambia significativamente sotto stress meccanico (effetto piezoresistivo) divenne la base per la prima generazione di sensori di pressione a base di silicio. |

| Anni '60 | Primo sensore di pressione al silicio | Sono stati dimostrati i primi sensori di pressione al silicio, sfruttando l'effetto piezoresistivo scoperto. Questi erano ingombranti, principalmente da usare microlavorazioni in massa . |

| Anni '80 | Commercializzazione e Microlavorazioni | L'emergere delle prime forme di microlavorazioni superficiali e i primi sensori di pressione commerciali in silicio ad alto volume (ad esempio, trasduttori di pressione sanguigna usa e getta per uso medico e sensori di pressione assoluta del collettore (MAP) per il controllo del motore). Il termine MEMS (Sistemi Micro-Elettro-Meccanici) fu formalmente introdotto durante questo decennio. |

| Anni '90 | Produzione di massa e integrazione | Progressi nella fabbricazione, come ad esempio Attacco con ioni reattivi profondi (DRIE) (ad esempio, il processo Bosch, brevettato nel 1994), ha consentito la creazione di strutture 3D complesse con proporzioni elevate. Ciò ha portato alla produzione di massa di sensori robusti e a basso costo per il settore automobilistico (come quelli nei sistemi airbag e nella prima gestione del motore) e per l’elettronica di consumo. |

| Anni 2000-Presente | Miniaturizzazione e boom dei consumi | L'attenzione si è spostata su sensori altamente miniaturizzati (ad esempio, sensori barometrici) con ASIC integrati per l'elaborazione del segnale e la compensazione della temperatura, consentendo la loro diffusa adozione negli smartphone, nei dispositivi indossabili e nei dispositivi Internet delle cose (IoT) . Il rilevamento capacitivo e risonante ha acquisito importanza insieme alla tecnologia piezoresistiva per una migliore stabilità e una potenza inferiore. |

Impatto su vari settori

Il passaggio dai tradizionali sensori su larga scala ai piccoli sensori di pressione MEMS producibili in serie ha avuto un impatto trasformativo in più settori:

- Automobilistico: I sensori MEMS sono stati fondamentali nello sviluppo del moderno controllo elettronico del motore (unità di controllo motore, ECU ) e sistemi di sicurezza. Hanno consentito l'adozione obbligatoria di Sistemi di monitoraggio della pressione dei pneumatici (TPMS) grazie al loro basso costo e alle dimensioni ridotte, migliorano significativamente la sicurezza del veicolo e l’efficienza del carburante.

- Medico: La miniaturizzazione ha permesso la creazione di sensori di pressione sanguigna usa e getta per il monitoraggio invasivo (cateteri), migliorando drasticamente i servizi igienico-sanitari e riducendo la contaminazione incrociata negli ospedali. Sono inoltre essenziali nei ventilatori portatili, nelle pompe per infusione e nei dispositivi di monitoraggio continuo della salute.

- Elettronica di consumo: I sensori di pressione barometrica MEMS hanno realizzato funzionalità come navigazione interna (determinazione del livello del pavimento negli edifici) e misurazione accurata dell'altitudine possibile nei droni e nei fitness tracker. Questo è stato un fattore determinante nella crescita dei mercati dei dispositivi mobili e indossabili.

- Industrialee/IoT: Il basso consumo energetico e il formato ridotto sono fattori chiave per il Internet delle cose industriale (IIoT) , consentendo l'implementazione di nodi di sensori di pressione wireless nell'automazione di fabbrica, nel controllo di processo e nei sistemi di monitoraggio ambientale. Ciò favorisce l’efficienza e la manutenzione predittiva.

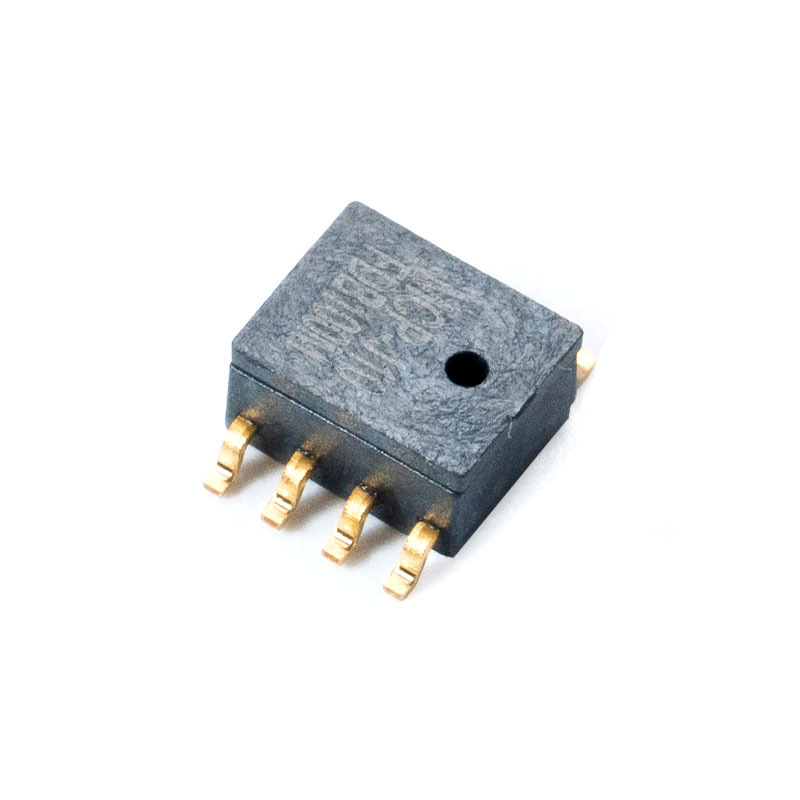

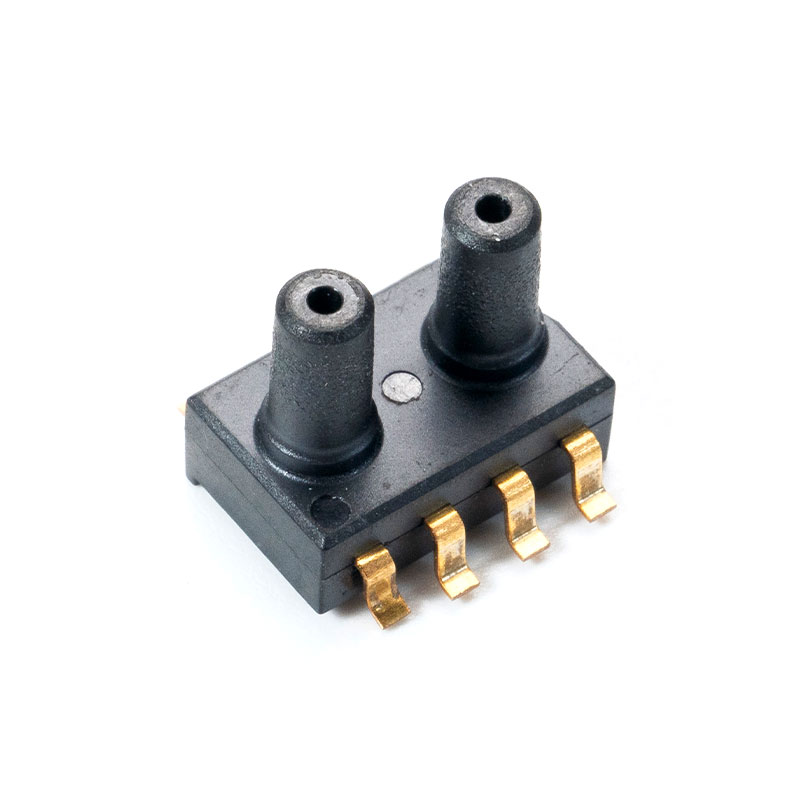

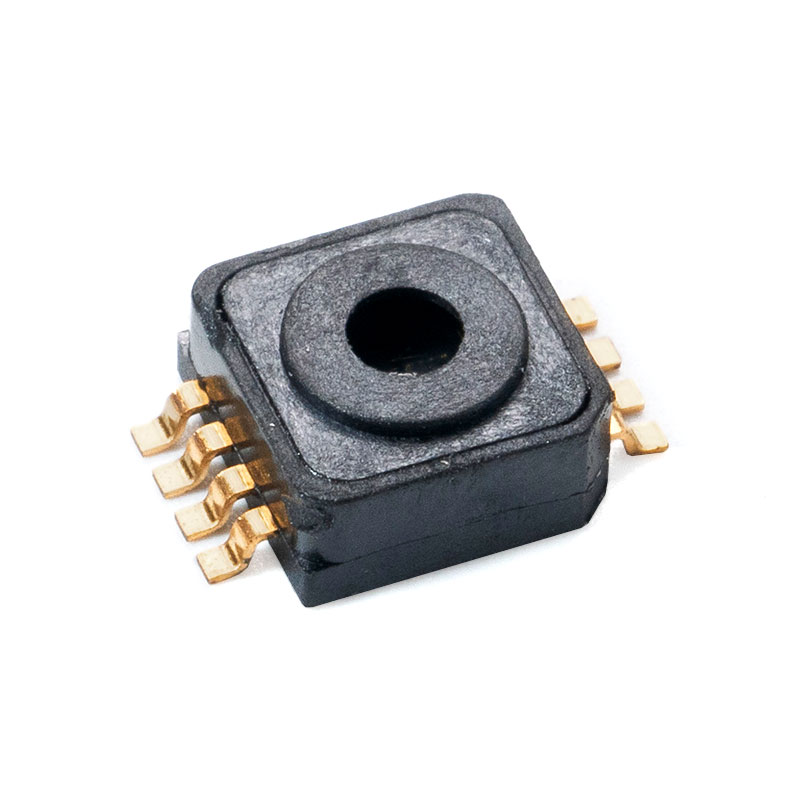

MCP-J10, J11, J12 Sensore di pressione assoluta

Tecnologia e principi di funzionamento

2.1 Fisica sottostante

I sensori di pressione MEMS convertono la deflessione meccanica di un diaframma in un segnale elettrico misurabile utilizzando diversi principi fisici.

Effetto piezoresistivo

- Principio: Il effetto piezoresistivo afferma che la resistività elettrica di un materiale semiconduttore (come il silicio) cambia quando lo stress meccanico ( ) viene applicato.

- Meccanismo: In un sensore piezoresistivo, i resistori (spesso realizzati in silicio drogato o policristallino) vengono diffusi o impiantati sulla superficie del diaframma di silicio. Quando la pressione provoca la deflessione del diaframma, questi resistori vengono sollecitati ( ), portando a un cambiamento nella loro resistenza ( ).

- Uscita: Tipicamente, quattro resistori sono disposti in a Ponte di Wheatstone configurazione per massimizzare la sensibilità e fornire compensazione della temperatura, producendo un'uscita di tensione proporzionale alla pressione applicata.

Rilevamento capacitivo

- Principio: I sensori capacitivi misurano la pressione in base alla variazione elettrica capacità ( ).

- Meccanismo: Il sensor consists of two parallel electrodes: the pressure-sensing diaphragm and a fixed back electrode. When pressure is applied, the diaphragm deflects, changing the distance ( ) tra i due elettrodi. Poiché la capacità è inversamente proporzionale alla distanza ( ), la pressione applicata viene misurata dalla variazione di .

- Vantaggi: Offerte in genere maggiore stabilità , consumo energetico inferiore , e sensibilità alla temperatura inferiore rispetto ai tipi piezoresistivi, ma richiede circuiti di lettura più complessi.

Rilevamento risonante

- Principio: I sensori risonanti misurano la pressione in base alla variazione del frequenza di risonanza naturale ( ) di una struttura micromeccanica (ad esempio, una trave o un diaframma).

- Meccanismo: Un risonatore micromeccanico viene fatto oscillare. Quando viene applicata la pressione, lo stress/deformazione nella struttura cambia, il che a sua volta ne altera la rigidità e la distribuzione della massa. Questo cambiamento nelle proprietà meccaniche provoca un cambiamento nella frequenza di risonanza, .

- Vantaggi: Estremamente alto risoluzione and stabilità a lungo termine , poiché la frequenza è un parametro di misurazione intrinsecamente digitale e robusto.

2.2 Processo di fabbricazione

I sensori di pressione MEMS sono realizzati utilizzando personale altamente specializzato microlavorazione tecniche adattate dall’industria dei semiconduttori.

Tecniche di microlavorazione (bulk vs. superficie)

- Microlavorazioni in serie:

- Processo: Implica l'incisione selettiva della maggior parte del wafer di silicio per creare strutture 3D come il diaframma di rilevamento della pressione e la camera di riferimento.

- Metodi: Utilizza mordenzanti umidi anisotropi (come or ) o tecniche di incisione a secco come Deep Reactive Ion Etching (DRIE).

- Risultato: Lo spessore del diaframma è spesso determinato dalla profondità incisa nel substrato.

- Microlavorazioni superficiali:

- Processo: Implica il deposito e la modellazione di film sottili (polisilicio, nitruro di silicio, ecc.) sulla superficie del wafer per creare strutture meccaniche. Uno strato sacrificale viene depositato e quindi rimosso selettivamente (inciso) per liberare la struttura meccanica (ad esempio, la piastra mobile in un sensore capacitivo).

- Risultato: Le strutture sono tipicamente più sottili, più piccole e fabbricate con una maggiore densità di integrazione, spesso utilizzate per accelerometri ma anche per alcuni sensori di pressione capacitivi.

Materiali utilizzati (silicio, silicio su isolante)

- Silicio ( ): Il primary material. It possesses excellent mechanical properties (high strength, low mechanical hysteresis, similar to steel), is a good semiconductor (allowing for piezoresistive doping), and its fabrication processes are highly mature and cost-effective.

- Silicone su isolante ( ): Una struttura composita di wafer costituita da un sottile strato di silicio (strato del dispositivo) sopra uno strato isolante (Buried Oxide, ) su un substrato di silicio sfuso.

- Vantaggio: Offre prestazioni superiori per ambienti difficili (alta temperatura, radiazioni) e consente un controllo preciso sullo spessore del diaframma e sull'isolamento elettrico, che è fondamentale per i sensori ad alte prestazioni.

2.3 Tipi di sensori di pressione MEMS

I sensori di pressione sono classificati in base al tipo di pressione che misurano rispetto ad un punto di riferimento.

- Sensori di pressione assoluta:

- Riferimento: Misurare la pressione relativa a a vuoto perfetto (0 assoluto) sigillato all'interno della cavità di riferimento del sensore.

- Caso d'uso: Misurazione dell'altitudine, pressione barometrica nelle stazioni meteorologiche e nei telefoni.

- Sensori di pressione relativa:

- Riferimento: Misurare la pressione relativa al pressione atmosferica ambientale fuori dal sensore.

- Caso d'uso: Pressione pneumatici, sistemi idraulici, livelli serbatoi industriali. (Alla pressione atmosferica standard, l'uscita è zero.)

- Sensori di pressione differenziale:

- Riferimento: Misurare il differenza di pressione tra due porte o punti distinti.

- Caso d'uso: Misurazione della portata (misurando la caduta di pressione attraverso una restrizione), monitoraggio del filtro HVAC.

- Sensori di pressione sigillati:

- Riferimento: Un sottoinsieme di Calibro sensori in cui la cavità di riferimento è sigillata ad una pressione specifica (solitamente la pressione atmosferica standard a livello del mare), rendendoli insensibili alle variazioni della pressione atmosferica locale.

- Caso d'uso: Dove l'uscita deve essere una pressione di riferimento costante indipendentemente dalle variazioni meteorologiche o di altitudine.

Parametri chiave delle prestazioni

3.1 Sensibilità e precisione

Definizione di sensibilità e sua importanza

- Sensibilità è la misura della variazione del segnale di uscita del sensore ( ) per variazione unitaria di pressione ( ). Viene generalmente espresso in unità come mV/V/psi (millivolt per volt di eccitazione per libbra-forza per pollice quadrato) o mV/Pa.

- Formula:

- Importanza: Una sensibilità più elevata significa a segnale elettrico più grande per una determinata variazione di pressione, rendendo il segnale più facile da misurare, condizionare e risolvere, soprattutto per le applicazioni a bassa pressione.

Fattori che influenzano la precisione

Precisione definisce quanto l'uscita misurata del sensore corrisponde al valore reale della pressione. Spesso è un composto di diverse fonti di errore:

- Non linearità (NL): Il deviation of the actual output curve from an ideal straight-line response.

- Isteresi: Il difference in output when the same pressure point is approached by increasing pressure versus decreasing pressure.

- Errore di compensare/punto zero: Il output signal when zero pressure is applied.

- Effetti della temperatura: Variazioni della potenza dovute a variazioni della temperatura ambiente (trattate in 3.3).

Tecniche di calibrazione

Per garantire un'elevata precisione, i sensori vengono sottoposti a calibrazione:

- Rifilatura: Regolazione dei resistori su chip (per piezoresistivo) o implementazione di tabelle di ricerca digitale (per sensori intelligenti) per ridurre al minimo l'offset iniziale e le variazioni di sensibilità.

- Compensazione della temperatura: Misurazione della risposta del sensore in un intervallo di temperature e applicazione di un algoritmo di correzione (spesso digitalmente nell'ASIC integrato) per correggere gli errori indotti dalla temperatura.

3.2 Intervallo di pressione e sovrapressione

Selezione dell'intervallo di pressione appropriato

- Il Intervallo di pressione è la fascia di pressione specificata (ad esempio, da $ 0 $ a $ 100 psi) oltre la quale il sensore è progettato per funzionare e soddisfare le specifiche prestazionali.

- Selezione: Il ideal sensor range should corrispondere alla pressione operativa massima prevista dell'applicazione, più un margine di sicurezza, per garantire la massima risoluzione e la migliore precisione (poiché la precisione è spesso specificata come percentuale dell'output a scala intera, UST ).

Comprensione dei limiti di sovrapressione

- Pressione operativa massima: Il highest pressure the sensor can be continuously subjected to without causing a permanent shift in performance specifications.

- Limite di sovrapressione (o pressione di scoppio): Il maximum pressure the sensor can withstand without danno fisico o guasto catastrofico (ad esempio, rottura del diaframma).

- La selezione di un sensore con un elevato livello di sovrapressione è fondamentale per le applicazioni in cui sono comuni picchi di pressione o picchi improvvisi, per prevenire guasti al sistema.

3.3 Effetti della temperatura

Sensibilità e compensazione della temperatura

- Sensibilità alla temperatura: Tutti i sensori MEMS a base di silicio sono intrinsecamente sensibili alle variazioni di temperatura. Ciò provoca due effetti principali:

- Coefficiente di temperatura di offset (TCO): Il zero-pressure output changes with temperature.

- Coefficiente di temperatura dell'intervallo (TCS): Il sensitivity of the sensor changes with temperature.

- Compensazione: I moderni sensori MEMS intelligenti utilizzano sistemi integrati ASIC (circuiti integrati specifici per l'applicazione) per misurare la temperatura del chip e applicare digitalmente algoritmi di correzione (compensazione) ai dati grezzi di pressione, eliminando in gran parte questi errori nell'intervallo di temperature operative.

Intervallo di temperatura operativa

- Questo è l'intervallo delle temperature ambientali (ad es. to ) entro il quale si garantisce che il sensore soddisfi tutte le specifiche prestazionali pubblicate, inclusa la precisione compensata.

3.4 Stabilità e affidabilità a lungo termine

Considerazioni sulla deriva e sull'isteresi

- Deriva (deriva al punto zero): Il change in the sensor's zero-pressure output over a long period of time (e.g., months or years), even when stored under constant conditions. This affects the long-term accuracy and may necessitate recalibration.

- Isteresi (isteresi di pressione): Il output difference at a specific pressure point when reaching it via increasing pressure versus decreasing pressure. High hysteresis indicates poor elastic behavior of the diaphragm material or package stress.

Fattori che influenzano l'affidabilità a lungo termine

- Stress da imballaggio: Lo stress meccanico indotto dal materiale di imballaggio del sensore (ad esempio, resina epossidica, plastica) o dal processo di montaggio può cambiare nel tempo a causa del ciclo termico o dell'umidità, portando alla deriva.

- Compatibilità multimediale: Il sensor material must be compatible with the fluid it is measuring (the "media"). Exposure to corrosive or moisture-laden media without adequate protection (e.g., a gel coating or metallic barrier) will rapidly degrade the sensor's performance.

- Fatica del materiale: Cicli di stress ripetuti dovuti a variazioni di pressione possono portare all'affaticamento del materiale, influenzando infine le proprietà meccaniche e la stabilità del sensore.

Applicazioni dei sensori di pressione MEMS

4.1 Industria automobilistica

I sensori di pressione MEMS sono componenti critici nei veicoli moderni, poiché supportano sia le prestazioni che i sistemi di sicurezza.

- Sistemi di monitoraggio della pressione dei pneumatici (TPMS): I sensori di pressione incorporati nello stelo della valvola di ciascun pneumatico monitorano in modalità wireless la pressione del pneumatico. Ciò è essenziale per la sicurezza (prevenzione di scoppi) e l'efficienza (ottimizzazione del risparmio di carburante).

- Sensori di pressione assoluta del collettore (MAP): Ilse measure the absolute pressure in the engine's intake manifold. The data is sent to the Engine Control Unit ( ECU ) per calcolare la densità dell'aria che entra nel motore, consentendo il dosaggio preciso dell'iniezione di carburante e della fasatura dell'accensione.

- Monitoraggio della pressione dei freni: Utilizzato nei sistemi di frenatura idraulica, in particolare quelli con controllo elettronico della stabilità ( ESC ) e sistemi di frenatura antibloccaggio ( ABS ), per monitorare e controllare accuratamente la pressione idraulica applicata alle linee dei freni.

- Ricircolo dei gas di scarico (EGR) e filtri antiparticolato (DPF/GPF): I sensori di pressione differenziale misurano le cadute di pressione su filtri e valvole per monitorare i sistemi di controllo delle emissioni, garantendo la conformità alle normative ambientali.

4.2 Dispositivi Medici

La miniaturizzazione e l'affidabilità sono fondamentali nelle applicazioni mediche, dove i sensori MEMS contribuiscono alla sicurezza e alla diagnosi del paziente.

- Monitoraggio della pressione arteriosa:

- Invasivo: I sensori sulla punta del catetere (spesso piezoresistivi) vengono utilizzati in terapia intensiva o in chirurgia per misurare la pressione sanguigna direttamente all'interno delle arterie, fornendo dati estremamente accurati e in tempo reale.

- Non invasivo: Componenti essenziali dei bracciali elettronici standard per la pressione arteriosa e dei dispositivi di monitoraggio indossabili continui.

- Pompe per infusione: I sensori di pressione monitorano la pressione della linea del fluido per garantire un'erogazione accurata del farmaco, rilevare potenziali blocchi o confermare che la linea sia aperta.

- Dispositivi respiratori (ad es. Ventilatori, macchine CPAP): I sensori di pressione differenziale altamente sensibili vengono utilizzati per misurare il flusso d'aria, controllare la pressione e il volume dell'aria erogata ai polmoni del paziente e monitorare i cicli di inspirazione/espirazione.

4.3 Automazione Industriale

Negli ambienti industriali, i sensori MEMS sostituiscono i tradizionali sensori più grandi per migliorare la precisione, ridurre i costi di manutenzione e consentire il monitoraggio remoto.

- Controllo del processo: Utilizzato in condutture, reattori e serbatoi di stoccaggio per mantenere livelli di pressione costanti, che è fondamentale per i processi di produzione chimica, petrolifera e del gas e farmaceutici.

- Trasmettitori di pressione: Gli elementi di rilevamento MEMS sono integrati in trasmettitori robusti che forniscono segnali di uscita digitali o analogici standardizzati per il monitoraggio remoto e l'integrazione nei sistemi di controllo distribuiti ( DCS ).

- Sistemi HVAC (riscaldamento, ventilazione e condizionamento dell'aria): I sensori di pressione differenziale monitorano le cadute di pressione sui filtri dell'aria per determinare quando necessitano di sostituzione (migliorando l'efficienza energetica) e misurano la velocità del flusso d'aria per un controllo climatico preciso.

4.4 Elettronica di consumo

I sensori MEMS abilitano molte delle funzionalità intelligenti su cui gli utenti fanno affidamento nei dispositivi portatili.

- Sensori di pressione barometrica negli smartphone: Misurare la pressione atmosferica per fornire:

- Monitoraggio dell'altitudine: Per app per fitness e attività all'aperto.

- Navigazione interna (asse Z): Consente alle mappe di determinare il livello del piano dell'utente in un edificio a più piani.

- Previsioni meteorologiche: Utilizzato per prevedere i cambiamenti meteorologici localizzati.

- Dispositivi indossabili: Utilizzato negli smartwatch e nei fitness tracker per un'elevata precisione guadagno di altitudine monitoraggio durante attività come l'escursionismo o il salire le scale.

- Droni: I sensori barometrici forniscono un'elevata precisione mantenimento dell'altitudine funzionalità, che è fondamentale per un volo e una navigazione stabili.

Selezione del sensore di pressione MEMS giusto

5.1 Requisiti dell'applicazione

Il primo passo è una definizione approfondita dell’ambiente operativo e delle esigenze di misurazione.

Individuazione di bisogni specifici

- Tipo di pressione: Determinare il tipo di misurazione richiesto: Assoluto (rispetto al vuoto), Calibro (rispetto all'aria ambiente), o Differenziale (differenza tra due punti).

- Intervallo di pressione: Definire il Minimo and Massimo pressioni di esercizio previste. L'intervallo di fondo scala del sensore dovrebbe comprendere comodamente questi valori, compresi potenziali picchi transitori (→ vedere Sovrapressione).

- Precisione and Resolution: Specificare la precisione richiesta (ad es. ) e la più piccola variazione di pressione che deve essere rilevata in modo affidabile ( risoluzione ). Una maggiore precisione spesso significa costi più elevati e dimensioni del pacchetto maggiori.

- Compatibilità multimediale: Identificare la sostanza (gas, liquido o sostanza chimica corrosiva) di cui si sta misurando la pressione. I materiali bagnati del sensore devono essere chimicamente compatibili con il mezzo per prevenire corrosione e guasti.

Condizioni ambientali

- Intervallo di temperatura operativa: Il sensor must perform reliably across the expected ambient and media temperature extremes. This is crucial for selecting a sensor with proper temperature compensation.

- Umidità e contaminanti: Determinare se il sensore è esposto a umidità, polvere o altri contaminanti. Ciò determina quanto richiesto Grado di protezione dell'ingresso (IP). e se è necessario un pacco protetto/sigillato.

5.2 Specifiche del sensore

Una volta note le esigenze applicative, è necessario esaminare attentamente la scheda tecnica del produttore.

Valutazione dei parametri chiave

- Sensibilità and Linearity: Assicurarsi che la sensibilità sia sufficiente per la risoluzione richiesta. Controllare la linearità per garantire misurazioni accurate nell'intero intervallo di pressione.

- Banda di errore totale (TEB): Questo è il parametro più importante, poiché definisce il file precisione nel caso peggiore sull'intero intervallo di temperature compensate e comprende linearità, isteresi ed errori termici. Fornisce un'immagine realistica delle prestazioni.

- Pressione di prova/Pressione di scoppio: Verificare che il limite di sovrapressione del sensore sia al di sopra della pressione massima prevista, compresi eventuali shock idraulici o picchi di pressione.

Considerazioni sul consumo energetico

- Per alimentato a batteria, portatile o IoT dispositivi, basso consumo energetico ( livello) è essenziale. I sensori capacitivi o i sensori intelligenti con modalità di spegnimento avanzate sono spesso preferiti rispetto ai tipi piezoresistivi a potenza continua.

- Il choice between analog and digital output (e.g., , ) influenza anche il consumo energetico e la facilità di integrazione del sistema.

5.3 Imballaggio e montaggio

Il pacchetto del sensore è fondamentale per proteggere il die MEMS e interfacciarsi con l'applicazione.

Opzioni di imballaggio disponibili

- Dispositivi a montaggio superficiale (SMD/LGA/QFN): Pacchetti piccoli ed economici per la saldatura diretta su a PCB , comune nei dispositivi medici e di consumo (ad esempio, sensori barometrici).

- Pacchetti portati/spinati: Pacchetti in plastica o ceramica con porte di pressione (barbe o filettature) per il collegamento di tubi, comuni nelle applicazioni a bassa pressione e flusso.

- Custodia del modulo/trasmettitore: Alloggiamenti robusti, spesso metallici, con porte filettate e connettori per ambienti industriali difficili, spesso contenenti isolamento dei mezzi (ad esempio, cavità riempita d'olio).

Considerazioni sul montaggio per prestazioni ottimali

- Minimizzazione dello stress meccanico: Il sensor package is sensitive to external stress. When mounting on a PCB (soprattutto con le viti), assicurarsi di evitare coppie eccessive o sollecitazioni irregolari, poiché ciò potrebbe causare uno spostamento del punto zero ( offset ).

- Ventilazione: I sensori di pressione relativa richiedono un foro di sfiato per l'aria ambiente. Questo sfiato deve essere protetto da liquidi e contaminanti, spesso richiedendo un design del pacchetto specializzato o una membrana protettiva (ad esempio un rivestimento in gel).

- Ilrmal Management: Posizionare il sensore lontano da fonti di calore ( CPU , componenti di potenza) per ridurre al minimo i gradienti di temperatura che potrebbero superare il range di temperatura compensato.

5.4 Considerazioni sui costi

Il costo è sempre un fattore, ma il prezzo unitario più basso raramente è la migliore soluzione a lungo termine.

Bilanciare prestazioni e costi

- Una maggiore precisione, una compensazione della temperatura più ampia e l'isolamento dei fluidi aumentano il costo unitario. Evitare di specificare eccessivamente; selezionare solo il livello di prestazioni realmente richiesto dall'applicazione.

- Non compensato vs compensato: Un die del sensore grezzo e non compensato è più economico ma richiede all'utente di sviluppare e implementare algoritmi di calibrazione e compensazione della temperatura complessi e costosi nel proprio sistema, aumentando i tempi di sviluppo. Un sensore compensato e calibrato in fabbrica ( sensore intelligente ) ha un costo unitario più elevato ma riduce significativamente il costo di integrazione a livello di sistema.

Costo di proprietà a lungo termine

- Considerare il costo totale, compreso il tempo di calibrazione, le potenziali richieste di garanzia dovute a deriva o guasti in ambienti difficili e il costo di sostituzione o ricalibrazione delle unità guaste. Un sensore più robusto e più costoso che offre una migliore stabilità e affidabilità a lungo termine spesso comporta un costo totale di proprietà inferiore.

Ultime innovazioni e tendenze future

6.1 Materiali avanzati e tecniche di fabbricazione

Le innovazioni si concentrano sul miglioramento della resilienza, della stabilità e della sensibilità dei sensori.

Utilizzo di nuovi materiali (ad esempio, carburo di silicio ( ), grafene, )

- Carburo di silicio ( ): In fase di studio per applicazioni in ambienti difficili (ad esempio perforazione down-hole, turbine a gas, vani motore) grazie alla sua capacità di funzionare in modo affidabile a temperature estremamente elevate (superiori ) dove i tradizionali sensori in silicio fallirebbero.

- Silicone su isolante ( ): Sempre più adottato per applicazioni ad alte prestazioni e critiche per la sicurezza automobilistica (ad esempio, ADAS, monitoraggio della linea dei freni) poiché offre un migliore isolamento elettrico e stabilità termica in un ampio intervallo di temperature (fino a ).

- Grafene: Sono in corso ricerche per sfruttare la resistenza meccanica superiore e le proprietà elettroniche del grafene per creare sensori altamente sensibili e a bassissimo consumo eccezionalmente sottili.

Processi di microlavorazione avanzati

- Attraverso il silicio tramite ( ): Consente l'impilamento 3D del die MEMS e dell'ASIC, riducendo significativamente l'ingombro del package ( Altezza Z ) e aumentando l'interferenza elettromagnetica ( EMI ) immunità.

- Progettazione trave-membrana-isola: Una nuova struttura a membrana per piccoli sensori di pressione differenziale ( Altezza Z ), offrendo una sensibilità estremamente elevata per ventilatori medicali e misuratori di flusso industriali.

6.2 Integrazione con IoT e tecnologia wireless

La convergenza dei sensori MEMS con la connettività è il motore principale della crescita industriale e dei consumatori.

- Sensori di pressione wireless (LoRaWAN, ): I sensori di pressione MEMS sono integrati con moduli di comunicazione wireless (come per lungo raggio/bassa potenza o per la connettività cellulare) per formare un sistema autonomo trasmettitori di pressione wireless .

- Applicazioni di monitoraggio remoto: Ilse wireless nodes eliminate costly cabling, enabling the rapid deployment of dense sensor networks in industrial settings ( IIoT ) per manutenzione predittiva (monitoraggio delle sottili derive di pressione per prevedere guasti alle apparecchiature) e controllo remoto del processo .

- Edge AI e fusione dei sensori: I moderni sensori "intelligenti" stanno incorporando l'apprendimento automatico ( M.L ) core o integrati ASIC in grado di elaborare e analizzare i dati (ad es. compensazione della temperatura, filtraggio, autodiagnostica) direttamente sul chip (sul "bordo"). Ciò riduce la trasmissione dei dati, riduce il consumo energetico e consente un processo decisionale più rapido e localizzato.

6.3 Miniaturizzazione e basso consumo energetico

La miniaturizzazione rimane un fattore competitivo fondamentale, soprattutto per i mercati consumer e medicale.

- Tendenze nella miniaturizzazione dei sensori: Continua riduzione delle dimensioni dello stampo e della confezione (fino a in alcuni casi) facilita l'integrazione in dispositivi indossabili, auricolari e dispositivi medici impiantabili più piccoli.

- Design a bassissimo consumo energetico: Passaggio alle tecnologie di rilevamento capacitivo e risonante, che generalmente consumano meno energia rispetto ai tipi piezoresistivi. I progetti moderni stanno raggiungendo correnti di standby nel sub- portata, fondamentale per prolungare la durata della batteria IoT nodi finali.

- Integrazione "Pressione X": Integrazione del sensore di pressione con altre funzionalità (ad esempio, temperatura, umidità, rilevamento del gas) in un unico sistema in pacchetto ( SiP ) per risparmiare spazio e semplificare la progettazione.

I migliori prodotti per sensori di pressione MEMS

| Sensore/Serie | Produttore | Applicazione primaria | Tecnologia/caratteristica chiave |

| BoschBMP388 | Bosch Sensortec | Consumatore, Drone, Indossabile | Misurazione della pressione barometrica/altitudine ad alta precisione ( accuratezza relativa); molto piccolo, a basso consumo. |

| Infineon DPS310 | Tecnologie Infineon | Consumatore, , Navigazione | Rilevamento capacitivo per elevata stabilità e basso rumore; eccellente stabilità della temperatura, progettato per applicazioni mobili e meteorologiche. |

| STMicroelettronica LPS22HB | STMicroelectronics | Consumatore, Industrial, Wearable | Sensore di pressione assoluta ultracompatto e a basso consumo con uscita digitale (( / )); spesso utilizzato per dispositivi mobili resistenti all'acqua. |

| Connettività TE MS5837 | TE Connectivity | Altimetro, computer subacquei, alta risoluzione | Altimetro/sensore di profondità digitale; Design resistente all'acqua, riempito di gel, ottimizzato per mezzi aggressivi e applicazioni subacquee. |

| Amphenol NovaSensor NPA-100B | Sensori avanzati Amphenol | OEM medicale, industriale e a bassa pressione | Fattore di forma ridotto, ad alta affidabilità, basato su piezoresistivo, spesso utilizzato in dispositivi medici come CPAP e misuratori di portata. |

| Serie Murata SCC1300 | Murata Manufacturing Co. | Automobilistico ( , ), industriale | Ad alte prestazioni, Tecnologia MEMS con rating, noto per la stabilità superiore nelle applicazioni critiche per la sicurezza. |

| Serie ABPM Honeywell | Honeywell | Industriale, medicale, assoluto/barometrico | Sensori barometrici/assoluti digitali estremamente accurati e stabili; noto per le prestazioni elevate della banda di errore totale (TEB). |

| Prima serie di sensori HCE | TE Connectivity (primo sensore acquisito) | Medicoe (CPAP), pressione differenziale bassa | Rilevamento piezoresistivo, spesso utilizzato per misurazioni altamente sensibili di bassa pressione e flusso in ambito medicale e HVAC. |

| Tutti i sensori della serie DLHR | Tutti i sensori | Pressione ultrabassa, medicale | Sensori di bassa pressione ad alta risoluzione con Tecnologia per prestazioni superiori a bassa pressione e mercati medici. |

| Sistemi di sensori di merito serie BP | Merit Sensor Systems | Mezzi aggressivi, alta pressione | Stampo del sensore di pressione isolato dal fluido per applicazioni automobilistiche e industriali ad alto volume che richiedono compatibilità con fluidi aggressivi. |

Conclusione

8.1 Riepilogo dei punti chiave

- Tecnologia: Sensoi di pressione MEMS dispositivi miniaturizzati, fabbricati in lotti, che utilizzano principalmente il piezoresistivo or capacitivo effetto per misurare la pressione tramite la deflessione del diaframma.

- Vantaggi: Ily offer superior miniaturizzazione , basso costo (a causa dell'elaborazione batch), basso consumo energetico , e high potenziale di integrazione rispetto ai sensori tradizionali.

- Metriche chiave: La selezione è governata da parametri come Banda di errore totale (TEB) , Limite di sovrapressione , e compatibilità multimediale , garantendo prestazioni affidabili nell'intervallo di pressione e temperatura richiesto.

- Applicazioni: Ily are foundational to modern technology, enabling critical functions in Automotive (TPMS, MAPPA), Medical (pressione sanguigna, ventilatori), Industrial (controllo di processo, HVAC) e Elettronica di consumo (altitudine negli smartphone, droni).

8.2 Prospettive future

Il futuro del rilevamento della pressione MEMS è definito da integrazione avanzata, connettività e resilienza:

- Rilevamento intelligente: Il trend toward integrating AI/ML al limite continuerà, consentendo ai sensori di fornire informazioni utili anziché semplici dati grezzi, favorendo un’ulteriore crescita IIoT .

- Ambienti difficili: Il adoption of advanced materials like SiC and SOI will extend sensor use into more extreme temperature and pressure environments, particularly in electric vehicles ( EV ) gestione termica e processi industriali ad alta pressione.

- Ubiquità e riduzione dei costi: Il continuo perfezionamento delle tecniche di fabbricazione (TSV, micromachining avanzato) porterà a dispositivi sempre più piccoli ed economici, accelerando la loro penetrazione in nuovi mercati come l'agricoltura intelligente, la raccolta di energia e la microrobotica.