In che modo i sensori di pressione alimentano i veicoli moderni?

Data:2025-11-12

Gli eroi non celebrati: perché Sensori di pressione automobilistici Sono indispensabili

I veicoli moderni sono meraviglie dell'ingegneria e fanno affidamento su una complessa rete di unità di controllo elettronico (ECU) per gestire tutto, dalle prestazioni del motore al comfort dei passeggeri. Al centro di questa rete ci sono i sensori e, tra questi, i sensori di pressione sono gli eroi non celebrati. Questi componenti piccoli ma potenti misurano continuamente le variabili critiche della pressione, convertendo la forza fisica in segnali elettrici che il computer del veicolo può interpretare. Questi dati sono la linfa vitale dei sistemi di sicurezza attiva, dell’ottimizzazione dell’efficienza del carburante, del controllo delle emissioni e dell’esperienza di guida fluida che spesso diamo per scontata. L'evoluzione dai semplici misuratori meccanici ai sensori MEMS (sistemi micro-elettro-meccanici) altamente intelligenti basati sul silicio è stata trasformativa, consentendo livelli di precisione, affidabilità e integrazione senza precedenti. Man mano che i veicoli avanzano verso una maggiore autonomia ed elettrificazione, il ruolo di questi sensori diventa ancora più critico, costituendo lo strato fondamentale di dati su cui vengono costruiti i sistemi automobilistici intelligenti.

- Fondazione di sicurezza: I sensori di pressione sono parte integrante dei sistemi di sicurezza attiva come i sistemi di monitoraggio della pressione dei pneumatici (TPMS) e dei sistemi frenanti, fornendo dati in tempo reale per prevenire incidenti.

- Motore di efficienza: Ottimizzando le miscele aria-carburante e monitorando le pressioni del sistema, contribuiscono direttamente a un migliore risparmio di carburante e a una riduzione delle emissioni.

- Comfort e controllo: Consentono il controllo automatico della climatizzazione (HVAC) e un'esperienza di guida fluida e reattiva gestendo vari sistemi idraulici e pneumatici.

- Tecnologia abilitante: Il passaggio alla tecnologia MEMS ha consentito sensori più piccoli, più durevoli ed economici, rendendone possibile l’uso diffuso in tutto il veicolo.

Un approfondimento sulle applicazioni chiave: abbinamento dei sensori ai sistemi del veicolo

L'applicazione dei sensori di pressione in un'automobile è varia e ciascun tipo è meticolosamente progettato per un compito specifico. La comprensione di queste applicazioni rivela l’intricato equilibrio ingegneristico necessario per creare un veicolo sicuro, efficiente e confortevole. Dai pneumatici che toccano la strada all'aria condizionata che raffredda l'abitacolo, i sensori di pressione sono costantemente al lavoro, garantendo che ogni sistema funzioni entro i suoi parametri ideali. Esploriamo queste applicazioni chiave in dettaglio.

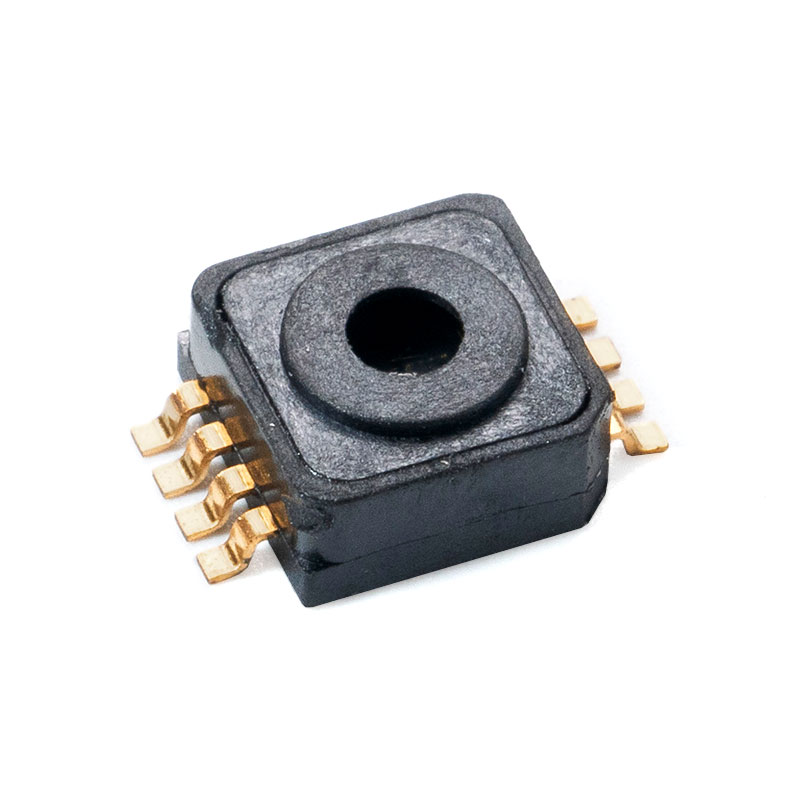

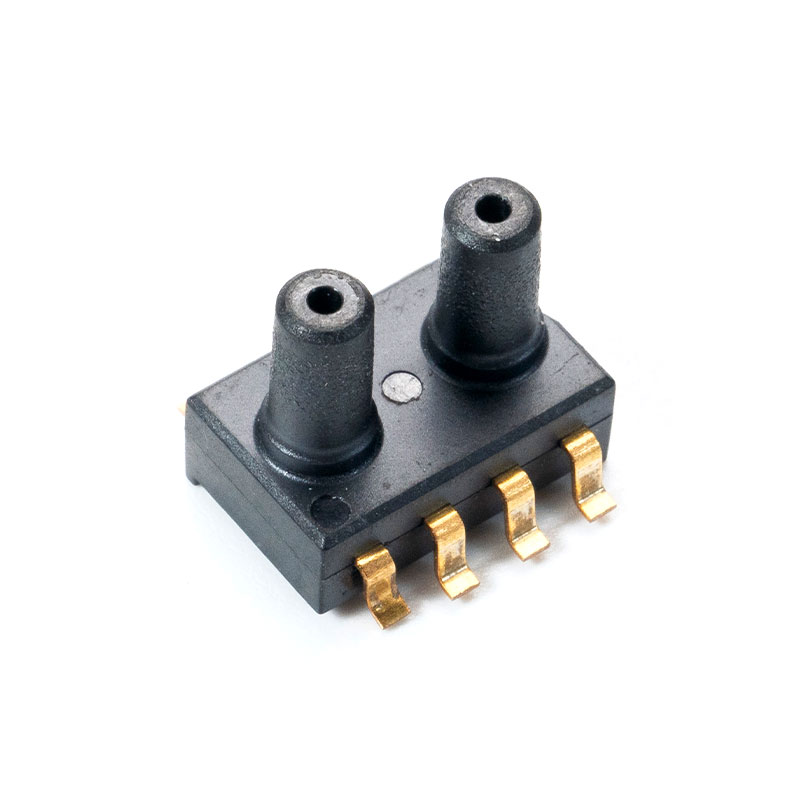

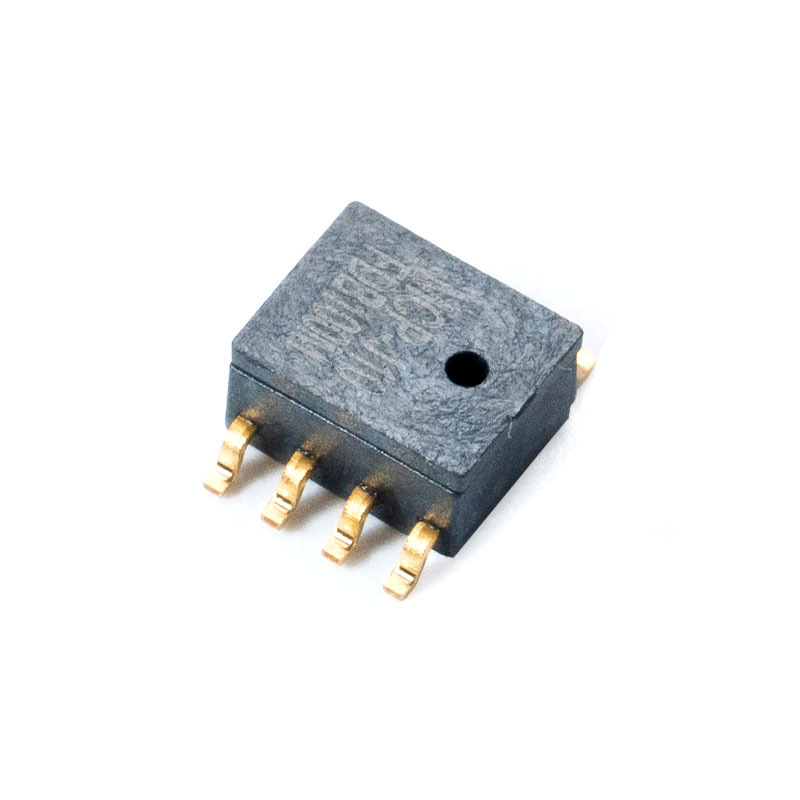

MCP-J20 Sensore di pressione per automobili

Mantenervi al sicuro: sistemi di monitoraggio della pressione dei pneumatici (TPMS)

Forse l'applicazione più conosciuta, il TPMS è una caratteristica di sicurezza obbligatoria in molte regioni. Monitora costantemente la pressione dell'aria all'interno di ciascun pneumatico, avvisando il conducente in caso di significativo sottogonfiaggio. Questo sistema è fondamentale perché i pneumatici sgonfi possono causare guasti agli pneumatici, prestazioni di frenata ridotte e uno scarso risparmio di carburante. Il nucleo di questo sistema è un sensore altamente specializzato montato all'interno dello stelo della valvola del pneumatico o del gruppo ruota.

Ciò che rende un grande sensore di pressione MEMS automobilistico per il TPMS?

L'ambiente all'interno di uno pneumatico è uno dei più impegnativi per qualsiasi componente elettronico. Il sensore deve resistere a variazioni estreme di temperatura, dalle gelide strade invernali al torrido asfalto estivo, nonché a vibrazioni costanti, umidità e urti dovuti alle buche. Pertanto, selezionare il sensore giusto è fondamentale per l'affidabilità e la longevità del sistema. Questo è il motivo per cui i principali marchi automobilistici e i fornitori di primo livello danno priorità alle partnership con aziende consolidate sensore di pressione MEMS automobilistico produttori di sistemi TPMS in grado di garantire prestazioni in queste condizioni difficili.

- Basso consumo energetico: Poiché il sensore è alimentato a batteria e si prevede che duri per tutta la vita del veicolo (in genere 5-10 anni), la progettazione a bassissimo consumo non è negoziabile.

- Alta precisione e risoluzione: Deve rilevare piccoli cambiamenti di pressione (ad esempio, un calo di 1-2 PSI) per fornire avvisi tempestivi.

- Robustezza: Deve essere resistente alle vibrazioni, agli urti e a un ampio intervallo di temperature operative (tipicamente da -40°C a 125°C).

- Miniaturizzazione: Il sensore deve essere compatto e leggero per evitare di compromettere l'equilibrio delle ruote.

Garantire il comfort della cabina: controllo HVAC e aria condizionata

I moderni sistemi di climatizzazione sono progettati per essere "impostati e dimenticati", ma questa comodità è alimentata da sofisticati sensori. I sensori di pressione svolgono un duplice ruolo nel sistema di riscaldamento, ventilazione e condizionamento dell'aria (HVAC). Monitorano la pressione del refrigerante nel circuito A/C per ottimizzare le prestazioni del compressore e prevenire danni, e possono anche misurare la pressione dell'aria nell'abitacolo per aiutare a gestire l'aspirazione e la circolazione dell'aria, in particolare nei veicoli con ricircolo automatico dell'aria o climatizzatore multizona.

La necessità di precisione con a sensore di bassa pressione per il settore automobilistico HVAC

La pressione del refrigerante in un sistema A/C è relativamente bassa ma di fondamentale importanza. Una lettura imprecisa può portare a un raffreddamento inadeguato, a una maggiore usura del compressore e a un maggiore consumo energetico. Allo stesso modo, sottili cambiamenti nella pressione della cabina vengono utilizzati per determinare quando aspirare aria fresca rispetto al ricircolo dell'aria interna. Ciò richiede un sensore con elevata sensibilità e precisione in un intervallo di bassa pressione. Trovare il giusto sensore di bassa pressione per il settore automobilistico **L'HVAC e il controllo della cabina** sono fondamentali per raggiungere l'elevato livello di comfort ed efficienza che i consumatori si aspettano.

- Monitoraggio del refrigerante: Misura la pressione laterale alta e bassa per controllare la frizione del compressore e proteggere il sistema da condizioni di sovra o sotto pressione.

- Gestione della pressione in cabina: Assiste nel controllo di alette e serrande per una distribuzione e un filtraggio ottimizzati dell'aria.

- Compensazione della temperatura: Il sensore deve mantenere la precisione in un ampio intervallo di temperature ambiente.

- Tempi di risposta rapidi: Reagisce rapidamente ai cambiamenti di pressione (ad esempio, quando l'aria condizionata è accesa) per garantire una risposta rapida del sistema.

Monitoraggio del battito cardiaco: salute del motore e del gruppo propulsore

Il motore è il cuore del veicolo e i sensori di pressione monitorano i segni vitali. Dal garantire una corretta lubrificazione all'ottimizzazione della combustione, questi sensori forniscono all'ECU i dati necessari per far funzionare il motore in modo efficiente, pulito e sicuro. Sebbene esistano molti sensori, il sensore della pressione dell'olio è uno dei più critici per proteggere il motore da guasti catastrofici.

Misurazione dei segni vitali del motore con sensore di pressione dell'olio per autoveicoli Tecnologia

Il sensore della pressione dell'olio fornisce una lettura diretta della pressione dell'olio nel sistema di lubrificazione del motore. Una pressione dell'olio adeguata è essenziale per evitare il contatto metallo con metallo tra le parti in movimento. Se la pressione scende troppo, possono verificarsi gravi danni al motore in pochi secondi. Il sensore invia un segnale a una spia o a un indicatore sul cruscotto, fornendo al conducente un avviso immediato per spegnere il motore. Questa semplice funzione costituisce una linea di difesa primaria contro uno dei tipi di guasto del motore più costosi.

- Avviso di sicurezza critico: Attiva la spia della pressione dell'olio sul cruscotto quando la pressione scende al di sotto di una soglia di sicurezza.

- Dati per ECU: In alcuni sistemi avanzati, l'ECU utilizza il valore della pressione effettiva per regolare le prestazioni del motore o proteggere il motore in determinate condizioni.

- Costruzione robusta: Deve resistere alle alte temperature, all'esposizione all'olio motore e alle vibrazioni significative.

Industriale vs. automobilistico: An sensore di pressione dell'olio per autoveicoli vs confronto tra sensori di pressione industriali

Sebbene entrambi misurino la pressione, le priorità di progettazione di un sensore automobilistico sono molto diverse da quelle di un sensore industriale. Un sensore automobilistico è ottimizzato per la produzione di massa, il rapporto costo-efficacia e la resilienza all'ambiente unico di un veicolo. Al contrario, un sensore industriale è spesso costruito per la compatibilità con supporti specifici, la stabilità a lungo termine in un'installazione fissa e può dare priorità a standard diversi. Questo confronto evidenzia perché a Sensore di pressione per uso industriale non è un sostituto diretto della sua controparte automobilistica.

| Caratteristica | Sensore di pressione dell'olio automobilistico | Sensore di pressione industriale |

| Ambiente primario | Vibrazioni elevate, sbalzi termici estremi, vano motore con spazio limitato. | Spesso stabile, ma può coinvolgere mezzi corrosivi, alte pressioni o elementi esterni. |

| Fattore di forma e costo | Altamente ottimizzato per la produzione di massa, compatto e attento ai costi. | Spesso più grandi, più robusti, con un costo unitario più elevato, costruiti per durare nel tempo. |

| Certificazione chiave | AEC-Q100 (standard di affidabilità dell'Automotive Electronics Council). | Classificazioni IP (protezione ingresso), materiali specifici o certificazioni per aree pericolose (ad esempio ATEX). |

| Ciclo di vita e volume | Progettato per il ciclo di vita del veicolo (~15-20 anni), prodotto in milioni di unità. | Progettato per la manutenzione a lungo termine, spesso prodotto in volumi inferiori. |

Adattamento all'ambiente: altitudine e densità dell'aria

Quando un veicolo si sposta dal livello del mare verso le montagne, la densità dell’aria cambia in modo significativo. Ciò influisce sulle prestazioni del motore, poiché il motore necessita del corretto rapporto tra aria e carburante per una combustione ottimale. Un sensore di pressione barometrica misura la pressione atmosferica ambientale, consentendo all'ECU di calcolare l'altitudine attuale e regolare di conseguenza l'iniezione di carburante e i tempi di accensione. Ciò garantisce un'erogazione di potenza costante e un risparmio di carburante indipendentemente dall'elevazione.

Come a sensore di pressione barometrica per il settore automobilistico ** Abilita le regolazioni intelligenti

Le applicazioni per un sensore barometrico vanno oltre la semplice compensazione dell'altitudine. Nei veicoli moderni vengono utilizzati per funzioni più complesse. Ad esempio, possono collaborare con il sistema HVAC per gestire la pressione in cabina durante la guida in galleria o ad alta quota. Nei veicoli elettrici (EV), possono far parte del sistema di gestione della batteria, aiutando a valutare le esigenze di raffreddamento del pacco batteria in base alla pressione e alla temperatura ambiente. La versatilità del sensore di pressione barometrica per il settore automobilistico **applicazioni di compensazione dell'altitudine** lo rendono un componente chiave per un controllo raffinato del veicolo.

- Ottimizzazione del motore: Regola la miscela aria-carburante in base all'altitudine per mantenere combustione e potenza erogate ottimali.

- Gestione della batteria dei veicoli elettrici: Assiste nei sistemi di gestione termica per i pacchi batteria fornendo dati ambientali.

- Miglioramento HVAC: Funziona con altri sensori per gestire la pressione della cabina e la qualità dell'aria.

- Aiuto alla navigazione: Può essere utilizzato insieme al GPS per migliorare la precisione dell'altitudine nei sistemi di navigazione.

Resistenza al calore estremo: monitoraggio del motore e dello scarico

La spinta verso una maggiore efficienza del motore e minori emissioni sta spingendo la tecnologia dei sensori in ambienti sempre più caldi. Applicazioni come l'iniezione diretta di benzina (GDI), il ricircolo dei gas di scarico (EGR) e il controllo della sovralimentazione del turbocompressore richiedono sensori che possano funzionare in modo affidabile a temperature che distruggerebbero l'elettronica standard. Ciò rappresenta una sfida significativa nella scienza dei materiali e nella progettazione dei sensori.

La sfida di trovare a sensore di pressione ad alta temperatura per il settore automobilistico **Soluzioni di monitoraggio del motore

I sensori automobilistici standard sono generalmente classificati fino a 125°C o 150°C. Tuttavia, il posizionamento di un sensore direttamente nel collettore di aspirazione di un motore turbocompresso o nel flusso EGR può esporlo a temperature superiori a 200°C. Per soddisfare questa domanda, i produttori di sensori stanno sviluppando soluzioni specializzate utilizzando semiconduttori ad alta temperatura (come Silicon-on-Insulator, SOI), substrati ceramici e imballaggi robusti. Questi avanzarono sensore di pressione ad alta temperatura per il settore automobilistico **Le soluzioni di monitoraggio del motore** sono fondamentali per consentire la prossima generazione di motori turbocompressi e ridimensionati che soddisfano i rigorosi standard globali sulle emissioni.

- Rilevamento della pressione GDI: Misurazione della pressione del carburante direttamente nel rail a temperature e pressioni elevate.

- Monitoraggio EGR: Misurazione della pressione dei gas di scarico ricircolati nel motore per ridurre le emissioni di NOx.

- Controllo TurboBoost: Fornisce dati accurati sulla pressione per un controllo preciso del turbocompressore, migliorando la reattività e l'efficienza.

- Materiali avanzati: Utilizzando la tecnologia SOI MEMS e l'imballaggio in ceramica per garantire stabilità e longevità a temperature estreme.

L’ecosistema di sensori più ampio: lezioni da altri settori

La tecnologia dei sensori automobilistici non si evolve nel vuoto. Le innovazioni e le tecniche di produzione di altri settori, in particolare l’elettronica di consumo e i veicoli aerei senza pilota (droni), influenzano pesantemente il panorama automobilistico. L’impollinazione incrociata di idee e tecnologie accelera i cicli di sviluppo e riduce i costi, a tutto vantaggio del consumatore finale.

Sinergie intersettoriali: cosa può imparare il settore automobilistico dai droni e dall’elettronica di consumo?

L’enorme scala e i rapidi cicli di innovazione nei mercati dei beni di consumo e dei droni creano un terreno di prova perfetto per le tecnologie dei sensori che alla fine troveranno la loro strada nelle automobili. I requisiti fondamentali (dimensioni ridotte, basso consumo, alte prestazioni e basso costo) sono condivisi in questi settori, creando una potente sinergia.

Dai cieli: come Sensore di pressione per droni ** La tecnologia informa il rilevamento dell'altitudine nel settore automobilistico

I droni fanno molto affidamento sui sensori di pressione barometrica per la stabilizzazione del volo e il mantenimento dell’altitudine. Combinano questi dati con accelerometri e GPS per mantenere un volo stazionario costante. I sofisticati algoritmi sviluppati per filtrare il rumore derivante dal lavaggio dell'elica e dalle raffiche di vento nelle applicazioni dei droni sono direttamente applicabili agli scenari automobilistici, come la distinzione tra un cambiamento di altitudine e una fluttuazione temporanea della pressione da parte di un camion in transito, portando a una compensazione dell'altitudine più stabile e affidabile nei veicoli.

- Algoritmi di filtraggio avanzati: Le tecniche di fusione dei sensori dei droni migliorano la precisione delle letture barometriche automobilistiche.

- MEMS ad alte prestazioni: La richiesta di sensori leggeri e reattivi nei droni spinge avanti la tecnologia MEMS.

In tasca: la spinta alla miniaturizzazione da Sensore di pressione per l'elettronica di consumo

Ogni smartphone contiene un sensore di pressione barometrica, utilizzato per qualsiasi cosa, dall'altitudine GPS assistita al monitoraggio del numero di piani saliti in un'app di fitness. L’incredibile domanda di questi sensori, centinaia di milioni all’anno, è stata il principale fattore trainante della miniaturizzazione dei sensori di pressione MEMS e della riduzione dei costi. Questo effetto di economia di scala avvantaggia direttamente l’industria automobilistica, rendendo possibile l’integrazione di più sensori ad alte prestazioni in un veicolo a un prezzo competitivo.

- Riduzione dei costi: La produzione di massa dell’elettronica di consumo riduce drasticamente il costo per sensore per le applicazioni automobilistiche.

- Dimensioni e integrazione: La spinta verso sensori sempre più piccoli nei dispositivi indossabili e nei telefoni consente moduli di sensori automobilistici più compatti e integrati.

Conclusione: scegliere il partner giusto per l'eccellenza del rilevamento automobilistico

Man mano che i veicoli si trasformano in macchine sofisticate e definite dal software, l’importanza dell’hardware fisico sottostante, ovvero i sensori, non è mai stata così grande. I dati che alimentano i sistemi avanzati di assistenza alla guida (ADAS), la manutenzione predittiva e i propulsori iperefficienti iniziano tutti con una misurazione accurata e affidabile. Il futuro della tecnologia automobilistica è caratterizzato da un’integrazione più profonda, in cui i sensori non si limiteranno a riportare i dati ma eseguiranno anche elaborazioni locali e comunicheranno tra loro, formando un sistema nervoso intelligente per il veicolo.

Il futuro è integrato e intelligente

Ci stiamo muovendo verso un'era di sensori multifunzione che combinano il rilevamento di pressione, temperatura e umidità in un unico pacchetto. Ciò riduce la complessità, fa risparmiare spazio e fornisce un set di dati più ricco per le ECU del veicolo. Anche la diffusione della comunicazione veicolo-tutto (V2X) si baserà su questi dati fondamentali dei sensori per creare un quadro completo dell'ambiente operativo del veicolo.

Perché competenza e affidabilità sono importanti

In questo panorama un sensore non è più un semplice componente; è un elemento fondamentale dell'infrastruttura per la sicurezza e le prestazioni. Questo è il motivo per cui l’esperienza nella progettazione MEMS, nella gestione della produzione scientifica e nei test rigorosi sono fondamentali. Un partner con una profonda conoscenza delle esigenze specifiche dell'ambiente automobilistico (vibrazioni, temperature estreme e necessità di affidabilità AEC-Q100) è essenziale. In qualità di specialista nella ricerca e sviluppo, produzione e vendita di sensori di pressione MEMS, l'impegno è quello di fornire costantemente soluzioni di rilevamento ad alte prestazioni ed economicamente vantaggiose che alimenteranno la prossima generazione di veicoli. Scegliere un partner con queste basi di sviluppo professionale e prezzi competitivi è la chiave per navigare nel futuro della mobilità.

Domande frequenti

Qual è il tipo più comune di sensore di pressione utilizzato oggi nelle auto?

Il tipo più comune è il sensore di pressione piezoresistivo MEMS (Micro-Electro-Mechanical Systems). Questa tecnologia utilizza un diaframma in silicio con piezoresistori incorporati. Quando viene applicata la pressione, il diaframma si flette, modificando la resistenza dei piezoresistori. Questa variazione viene quindi convertita in una tensione o in un segnale digitale. La tecnologia MEMS è apprezzata per le sue dimensioni ridotte, l'elevata precisione, il basso costo e l'eccellente idoneità alla produzione di massa, che la rendono lo standard per applicazioni come TPMS, sensori MAP e sensori barometrici.

Come faccio a sapere se il sensore di pressione dei pneumatici della mia auto è difettoso?

Un sensore di pressione dei pneumatici difettoso può manifestarsi in diversi modi. La più evidente è una spia TPMS che rimane accesa, lampeggia o visualizza una lettura errata della pressione anche dopo aver gonfiato i pneumatici al livello corretto. Altri segnali includono una spia che si accende solo quando l'auto viene avviata per la prima volta ma poi si spegne, o un sistema che non può essere riprogrammato dopo una rotazione del pneumatico. Uno strumento diagnostico professionale può leggere l'ID del sensore e la potenza del segnale per confermare se un sensore specifico è guasto o ha una batteria scarica.

Un sensore di pressione dell'olio difettoso può causare danni al motore?

Sì, indirettamente. Il sensore in sé non causa danni, ma un sensore difettoso può non avvisarti di una reale perdita di pressione dell'olio. Se la pressione effettiva dell'olio scende a zero a causa di una perdita o di un guasto della pompa e il sensore non attiva la spia sul cruscotto, il motore può funzionare senza lubrificazione anche per un breve periodo. Ciò porta ad un attrito catastrofico tra le parti metalliche, con conseguente grippaggio dei pistoni, danneggiamento dei cuscinetti e guasto completo del motore. Quindi un funzionamento sensore di pressione dell'olio per autoveicoli è un dispositivo di sicurezza fondamentale.

Qual è la differenza tra un sensore MAP e un sensore di pressione barometrica?

Entrambi sono sensori di pressione, ma misurano cose diverse e servono a scopi diversi. Un sensore MAP (Manifold Absolute Pressure) misura la pressione all'interno del collettore di aspirazione del motore. Questa lettura è vitale affinché l'ECU possa calcolare il carico del motore e determinare la corretta quantità di carburante da iniettare. Un sensore di pressione barometrica misura la pressione atmosferica esterna al veicolo. L'ECU utilizza questi dati principalmente per compensare i cambiamenti di altitudine, garantendo che la miscela aria-carburante rimanga ottimale mentre si guida su o giù per le montagne. Alcune ECU avanzate possono utilizzare un singolo sensore che può funzionare come entrambi, scambiando i ruoli in base alle condizioni operative.

Perché i sensori di pressione sono così importanti per i veicoli elettrici (EV)?

Sebbene i veicoli elettrici non dispongano di motori tradizionali con pressione dell’olio, fanno molto affidamento sui sensori di pressione per altri sistemi critici. L'applicazione più importante è nel sistema di gestione termica della batteria. I sensori monitorano la pressione del circuito del refrigerante per garantire che il pacco batteria rimanga entro l'intervallo di temperatura ottimale, fondamentale per prestazioni, longevità e sicurezza. Sono utilizzati anche nei sistemi di climatizzazione (HVAC), nei sistemi Brake-by-Wire e, in alcuni casi, per monitorare la pressione dei sistemi di gonfiaggio dei pneumatici che sono spesso integrati con il sofisticato software di gestione dell'energia del veicolo elettrico.