Come calibrare un sensore di pressione MCP? [Una guida passo passo]

Data:2025-11-19

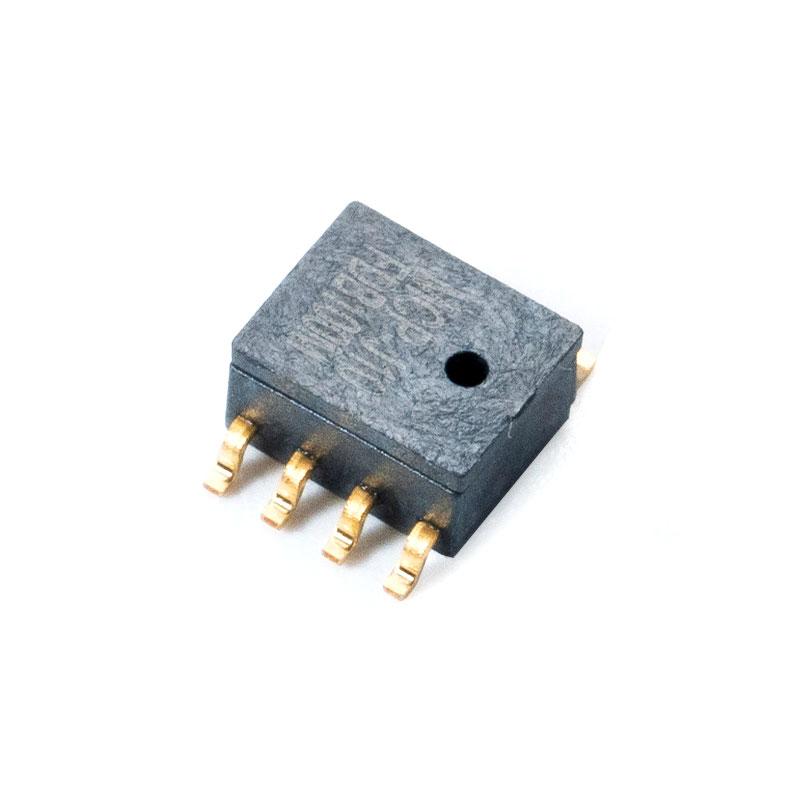

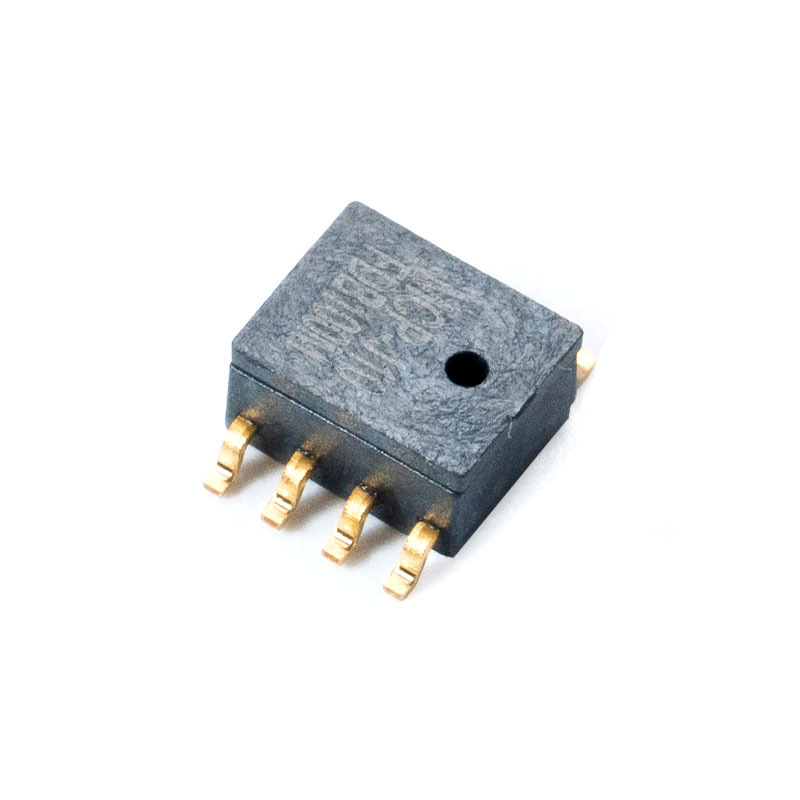

Garantire l'accuratezza del tuo Sensore di pressione MCP non è solo una raccomandazione: è un requisito fondamentale per l'integrità del sistema, la qualità del prodotto e la sicurezza. Nel corso del tempo, fattori come stress meccanico, temperature estreme e invecchiamento dei materiali possono causare la deriva del sensore, portando a costosi errori. Questa guida completa fornisce una guida professionale passo dopo passo per la calibrazione del tuo Sensore di pressione MCP , consentendoti di mantenere le massime prestazioni e l'affidabilità dei dati.

Perché la calibrazione è fondamentale per la precisione e la longevità del sensore MCP

La calibrazione è il processo di confronto dell'uscita di un sensore con uno standard di riferimento noto per identificare e correggere eventuali deviazioni. Per sistemi microelettromeccanici (MEMS) come il Sensore di pressione MCP , questo è fondamentale. La calibrazione regolare compensa direttamente la deriva del segnale, garantendo che la tensione o l'uscita digitale rappresentino accuratamente la pressione applicata. Trascurare questo aspetto può avere conseguenze gravi, che vanno da piccole inefficienze di processo a guasti catastrofici del sistema in applicazioni critiche come i ventilatori medici o i sistemi frenanti automobilistici. Inoltre, un programma di calibrazione ben documentato è spesso una parte obbligatoria dei protocolli di garanzia della qualità come ISO 9001.

Cosa ti serve per la calibrazione del sensore di pressione MCP

Prima di iniziare il processo di calibrazione, procurarsi l'attrezzatura giusta è essenziale per ottenere risultati validi e ripetibili. L'utilizzo di uno standard di riferimento certificato non è negoziabile per la calibrazione di livello professionale.

Attrezzatura di calibrazione essenziale

I seguenti strumenti costituiscono il nucleo della workstation di calibrazione:

- Standard di pressione di riferimento: Questa è la tua verità fondamentale. Un tester a peso morto ad alta precisione è lo standard di riferimento, ma per la maggior parte delle applicazioni industriali è accettabile anche un controller/calibratore di pressione digitale calibrato.

- Alimentazione stabile: Per fornire l'esatta tensione di eccitazione (ad esempio, 5,0 V CC o 10,0 V CC) richiesta dal Sensore di pressione MCP scheda tecnica.

- Multimetro digitale ad alta precisione (DMM): Per misurare con precisione il segnale in uscita in millivolt (mV) o in tensione del sensore con una risoluzione maggiore della precisione di calibrazione richiesta.

- Sistema di acquisizione dati (opzionale): Utile per registrare i dati nel tempo durante i test di stabilità e per automatizzare i controlli multipunto.

Strumenti e ambiente richiesti

- Utensili manuali di base (cacciaviti, chiavi inglesi) per effettuare collegamenti.

- Un ambiente pulito, stabile e a temperatura controllata per ridurre al minimo l'influenza delle variabili esterne sui risultati della calibrazione.

La procedura passo passo di calibrazione del sensore di pressione MCP

Questa procedura delinea il classico metodo di calibrazione a due punti (zero e span), sufficiente per molte applicazioni. Per la massima precisione, è necessario eseguire una calibrazione multipunto.

Passaggio 1: configurazione pre-calibrazione e controlli di sicurezza

Iniziare spegnendo il sistema in cui è installato il sensore. Se necessario, isolare fisicamente il sensore. Condurre un'ispezione visiva approfondita per individuare eventuali segni di danni fisici, corrosione o contaminazione dei supporti. Assicurarsi che il sensore sia pulito e non danneggiato è un prerequisito per una calibrazione riuscita.

Passaggio 2: connessione al sistema di calibrazione

Collega il Sensore di pressione MCP alla configurazione di calibrazione. La sorgente di pressione di riferimento è collegata alla porta di pressione del sensore. L'alimentatore è collegato ai pin di eccitazione e il multimetro digitale è collegato ai pin di uscita, rispettando la corretta polarità. Ricontrollare tutte le connessioni per evitare errori o danni.

Passaggio 3: applicazione della pressione zero e impostazione dell'offset

Con il sensore acceso e lasciato stabilizzare termicamente, assicurarsi che la porta di pressione sia aperta alla pressione atmosferica (pressione applicata pari a zero). Registrare la tensione di uscita misurata dal DMM. Confrontare questa lettura con l'uscita ideale su scala zero (ad esempio, 0,5 V per un sensore di uscita da 0,5-4,5 V). Se il sensore dispone di un potenziometro di trim zero, regolarlo finché l'uscita non corrisponde al valore ideale.

Passaggio 4: applicazione della pressione a fondo scala e impostazione dell'intervallo

Applicare con attenzione al sensore la pressione nominale di fondo scala prevista dallo standard di riferimento. Consentire alla lettura di stabilizzarsi, un passaggio particolarmente critico quando si calibra a sensore di pressione MCP ad alta precisione . Registrare la tensione di uscita. Se il sensore dispone di un potenziometro di regolazione dell'intervallo, regolarlo finché l'uscita non corrisponde al valore di fondo scala ideale (ad esempio 4,5 V). Tieni presente che la regolazione dell'intervallo potrebbe influire leggermente sul punto zero, quindi potrebbe essere necessario ripetere i passaggi 3 e 4 una volta.

Passaggio 5: verifica della linearità (controllo multipunto)

Una corretta verifica della calibrazione prevede il controllo dei punti compresi tra lo zero e il fondo scala. Dopo aver impostato zero e intervallo, applicare pressioni al 25%, 50% e 75% del fondo scala. Registrare l'output in ogni punto senza ulteriori regolazioni. Questi dati consentiranno di calcolare l'errore di linearità del sensore e di confermare che rientra nelle specifiche elencate nella scheda tecnica.

Risoluzione dei problemi comuni di calibrazione MCP

Anche con una procedura attenta, possono sorgere problemi. Ecco come diagnosticare i problemi comuni.

Letture alla deriva

Se il segnale di uscita è instabile e varia nel tempo con una pressione costante applicata, la causa potrebbe essere fluttuazioni di temperatura, un diaframma del sensore contaminato o un'alimentazione instabile. Garantisci la stabilità ambientale e controlla le specifiche del tuo alimentatore.

Uscita non lineare

Se l'uscita del sensore devia in modo significativo da una linea retta tra zero e span, indica un problema di linearità. Questo è spesso inerente al sensore e non può essere corretto con semplici regolazioni dello zero e dell'intervallo. In tali casi, potrebbe essere necessaria l'applicazione di fattori di correzione basati su software o la sostituzione del sensore.

Nessuna uscita di segnale

Se non c'è segnale in uscita, verificare prima i collegamenti e la tensione dell'alimentazione. Verificare la presenza di cavi rotti o collegamenti elettrici scadenti. Se l'hardware sembra intatto, il chip MEMS interno o l'ASIC del sensore potrebbe aver subito un guasto irreversibile.

Tecnologia dei sensori MCP e alternative nella calibrazione

Comprendere la tecnologia alla base del sensore chiarisce il processo di calibrazione. Un punto di confronto frequente è il Sensore di pressione MCP vs piezoresistive sensor . Sebbene entrambi siano basati su MEMS e utilizzino estensimetri piezoresistivi, l'elemento chiave di differenziazione è il condizionamento del segnale.

- Sensori MCP in genere incorporano un circuito integrato specifico per l'applicazione (ASIC) personalizzato che fornisce uscite analogiche o digitali amplificate, compensate in temperatura e calibrate. Ciò li rende più facili da interfacciare, ma significa che la calibrazione spesso regola i punti di riferimento del circuito di condizionamento.

- Sensori piezoresistivi di base spesso forniscono un'uscita mV grezza e non amplificata. Sono più suscettibili alla deriva termica e richiedono un condizionamento del segnale esterno più complesso, che a sua volta richiede un processo di calibrazione più meticoloso che tenga conto sia dell'offset che dei coefficienti di temperatura.

La tabella seguente riassume le principali differenze rilevanti per il flusso di lavoro di calibrazione:

| Caratteristica | Sensore di pressione MCP | Sensore piezoresistivo di base |

| Segnale di uscita | Amplificato, condizionato (ad esempio, 0,5-4,5 V) | Basso livello, non amplificato (mV) |

| Compensazione della temperatura | Integrato tramite ASIC | Richiede circuiti esterni |

| Focus sulla calibrazione | Regolazione dello zero e dell'intervallo dell'uscita condizionata | Compensazione di offset, intervallo e deriva della temperatura |

| Facilità d'uso | Alto | Più basso, più complesso |

Servizi di calibrazione professionali vs. fai da te

Sebbene una calibrazione fai-da-te sia fattibile per molti, ci sono scenari in cui i servizi professionali sono l’unica opzione praticabile. Alle aziende piace Tecnologie AccuSense fornire servizi di taratura accreditati tracciabili rispetto agli standard nazionali (NIST).

- Scegli il fai da te se: I vostri requisiti di precisione non sono estremi, disponete dell'attrezzatura adeguata e i vostri processi non richiedono un accreditamento formale.

- Scegli il Servizio Professionale se: Hai bisogno di una calibrazione accreditata ISO/IEC 17025 per gli audit di qualità, stai calibrando a sensore di pressione MCP ad alta precisione oltre le capacità del tuo laboratorio o se devi caratterizzare le prestazioni in un ampio intervallo di temperature.

Domande frequenti

Qual è la durata tipica di un sensore di pressione MCP?

La durata della vita di un Sensore di pressione MCP dipende fortemente dalle sue condizioni operative. In un ambiente pulito e stabile entro i limiti specificati, può durare decenni. Tuttavia, l'esposizione a eventi di sovrapressione, cicli di pressione, temperature estreme e mezzi corrosivi ne ridurranno significativamente la durata operativa. La calibrazione regolare può aiutare a monitorare la salute del sensore e prevederne la fine vita aumentando i tassi di deriva.

Posso utilizzare un sensore di pressione MCP con un Arduino o un Raspberry Pi?

Assolutamente. Molti Sensore di pressione MCP le varianti, in particolare quelle con uscita analogica o digitale raziometrica come I2C, sono perfettamente adatte per l'integrazione con i microcontrollori. Per i sensori analogici, utilizzeresti il convertitore analogico-digitale (ADC) di Arduino. Una query di ricerca comune come sensore di pressione MCP con uscita digitale arduino fornirà numerosi tutorial ed esempi di codice per modelli specifici, rendendo il processo di integrazione molto accessibile per la prototipazione e i progetti dei maker.

In che modo la temperatura influisce sulla calibrazione del sensore di pressione MCP?

La temperatura è il fattore ambientale più significativo che influenza le prestazioni del sensore. Provoca uno spostamento del punto zero (Zero Temperature Shift) e una variazione della sensibilità (Span Temperature Shift). Alta qualità Sensore di pressione MCP le unità sono dotate di reti di compensazione della temperatura interna (ASIC) che riducono al minimo questo effetto entro un intervallo specificato. Per applicazioni con ampie oscillazioni di temperatura, potrebbe essere necessario calibrare il sensore a più temperature per creare un modello di compensazione completa della temperatura.

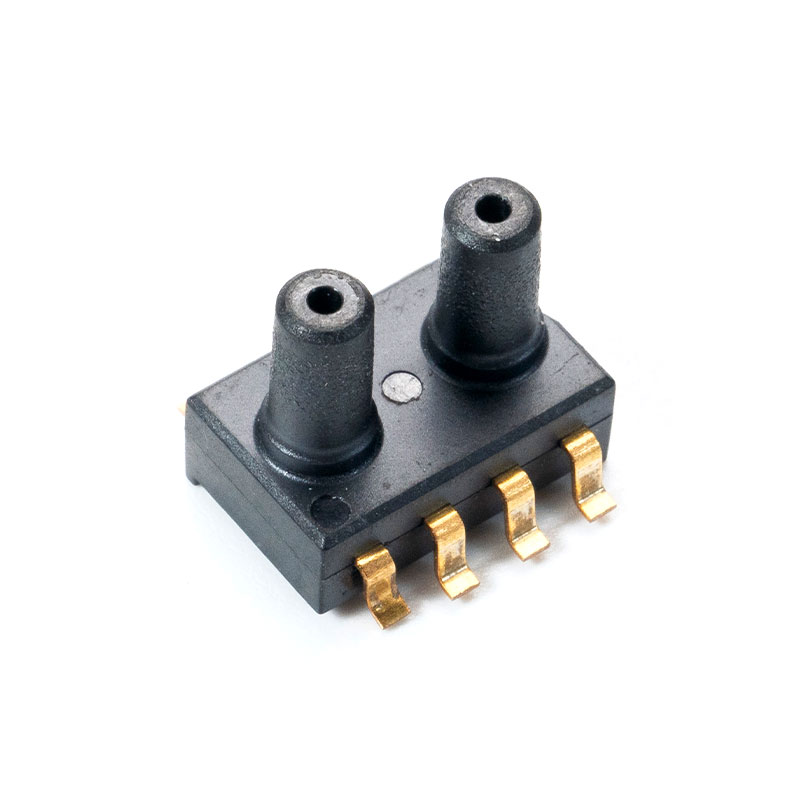

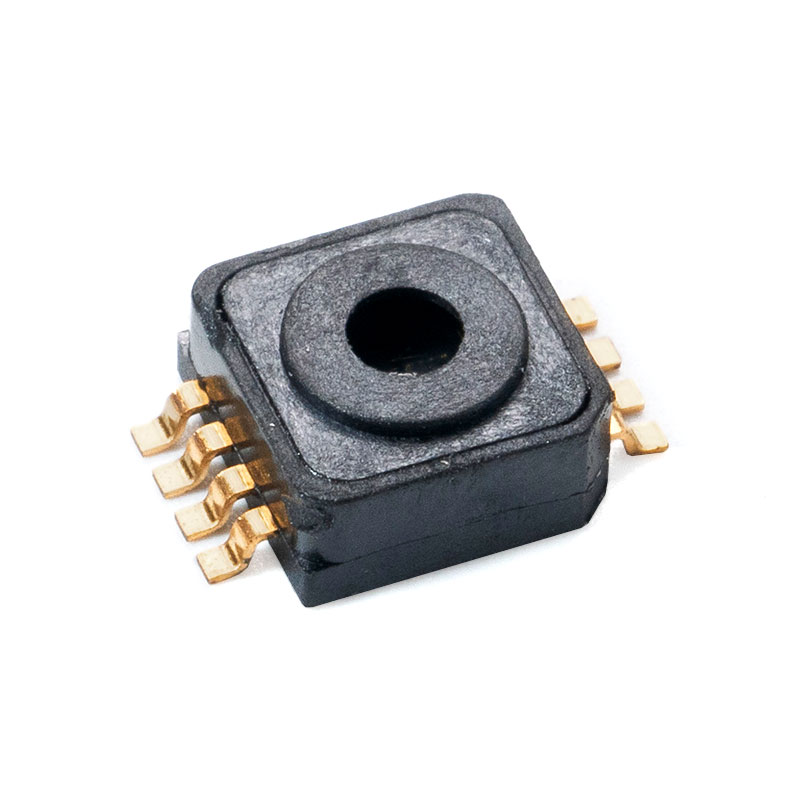

Qual è la differenza tra sensori di pressione MCP relativi, assoluti e differenziali?

Si riferisce alla pressione di riferimento utilizzata dal sensore. A Calibro il sensore misura la pressione relativa alla pressione atmosferica. An Assoluto Il sensore misura la pressione relativa al vuoto perfetto. A Differenziale il sensore misura la differenza tra due pressioni applicate. È fondamentale selezionare il tipo corretto per la tua applicazione, poiché questo è un fattore di progettazione fondamentale del Sensore di pressione MCP e non può essere modificato. L'utilizzo di un sensore relativo a un manometro per un'applicazione di pressione assoluta produrrà letture errate.