Sensore di pressione MCP per ventilatori: quali sono i requisiti critici?

Data:2025-12-03

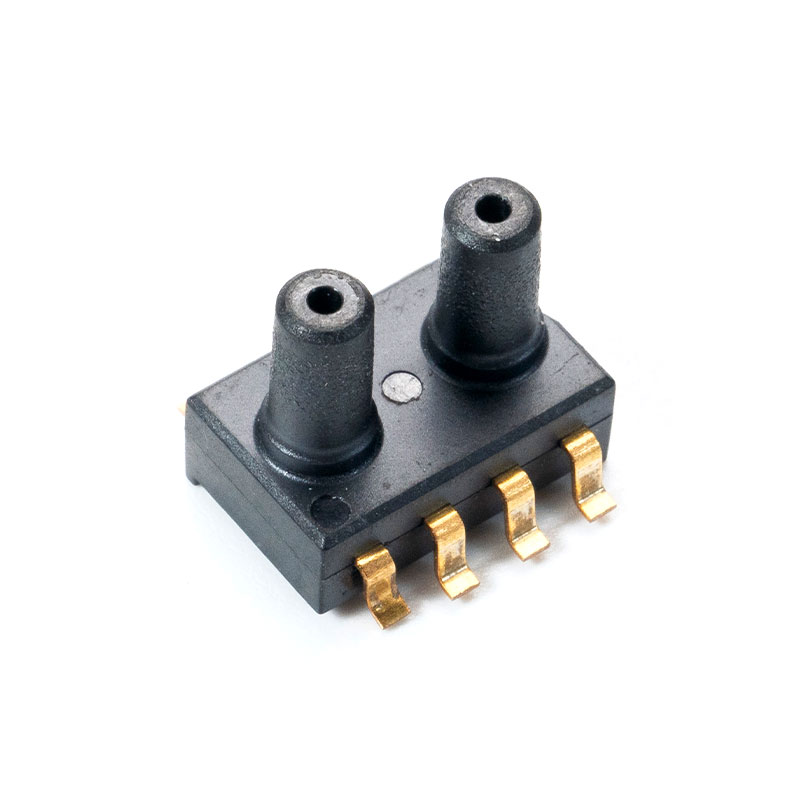

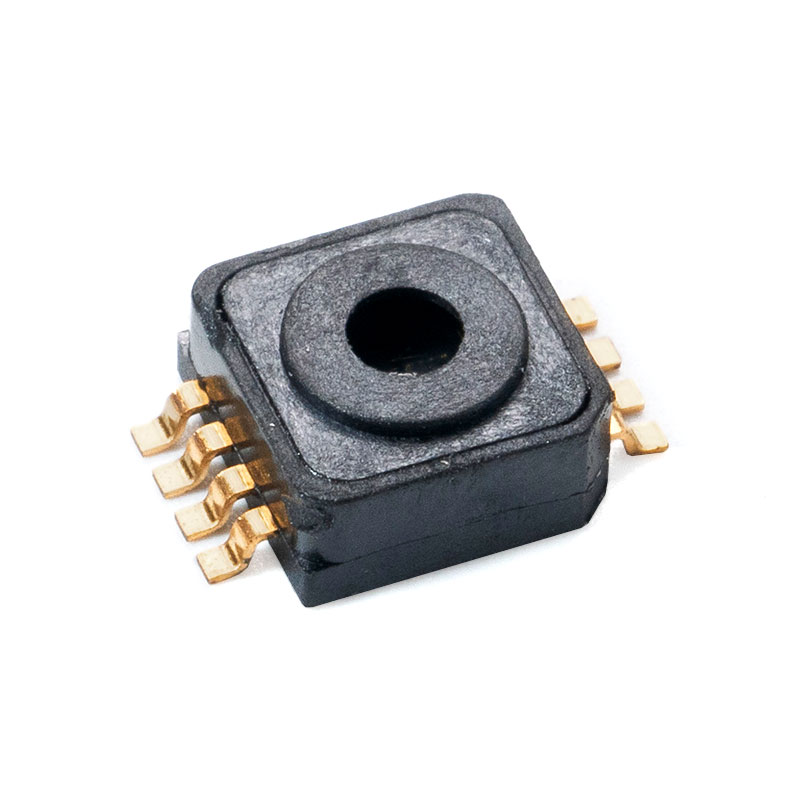

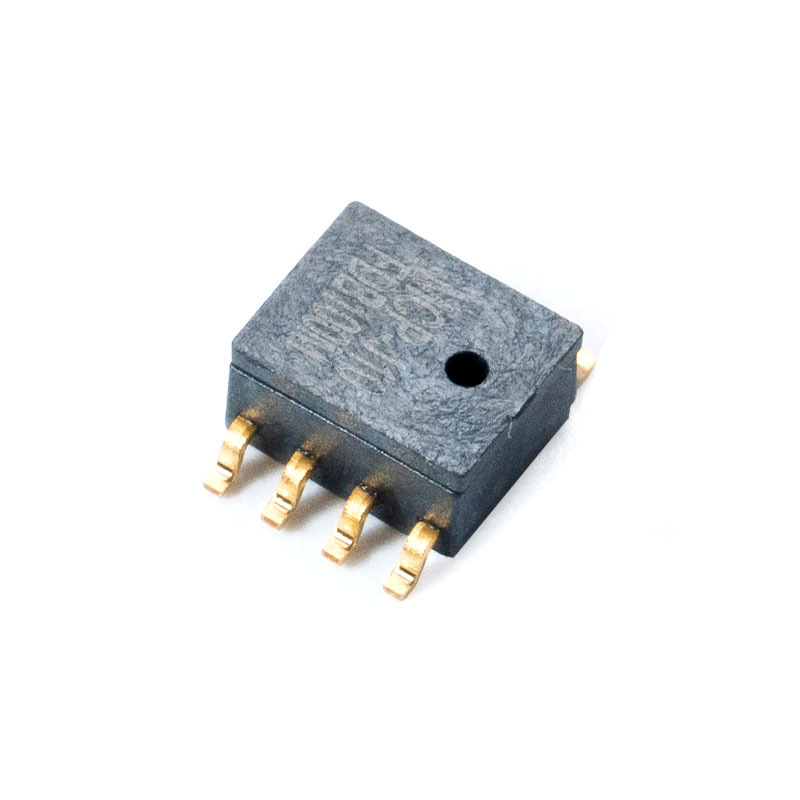

La scelta della giusta soluzione di rilevamento della pressione per i ventilatori medici richiede la comprensione sia delle specifiche tecniche che dei requisiti clinici. Questa guida esamina i fattori critici per l'implementazione Sensore di pressione MCP per uso medico ventilatori per garantire affidabilità, precisione e conformità normativa nelle applicazioni di supporto vitale.

Il ruolo vitale del rilevamento della pressione nei moderni sistemi di ventilazione

Il monitoraggio della pressione funge da meccanismo di feedback fondamentale nella ventilazione meccanica, garantendo l'erogazione precisa di miscele d'aria terapeutiche e prevenendo danni polmonari al paziente. I ventilatori moderni ne impiegano molteplici Sensore di pressione MCP per applicazioni con ventilatori in punti strategici per monitorare la pressione delle vie aeree, calcolare il volume corrente e rilevare gli sforzi respiratori del paziente. Le conseguenze del guasto del sensore in questo contesto si estendono oltre il malfunzionamento del dispositivo fino al potenziale danno al paziente, rendendo l’affidabilità la preoccupazione fondamentale nella selezione del sensore e nella progettazione del sistema. Questi sensori devono mantenere la precisione anche se esposti a condizioni difficili, tra cui gas umidificati, variazioni di temperatura e cicli continui di pressione.

Comprendere i punti di rilevamento della pressione del ventilatore

Il posizionamento dei sensori di pressione all'interno di un sistema di ventilazione ne determina i requisiti prestazionali specifici e le sfide operative. Ciascuna posizione di monitoraggio ha uno scopo clinico distinto con considerazioni ingegneristiche uniche.

Monitoraggio della pressione delle vie aeree

I sensori di pressione delle vie aeree prossimali misurano la pressione erogata direttamente ai polmoni del paziente, fornendo un feedback primario per il controllo della ventilazione e i limiti di sicurezza. Questi sensori devono gestire condizioni ambientali difficili mantenendo la precisione.

- Misura le pressioni inspiratorie ed espiratorie nel punto di connessione del paziente

- Fondamentale per le modalità di ventilazione a pressione controllata e il monitoraggio della sicurezza

- Richiede una solida compensazione per le variazioni di temperatura e umidità

Rilevamento del flusso e calcolo del volume

I sensori di pressione differenziale consentono una misurazione precisa del flusso di gas, che si integra per determinare il volume corrente. Questa applicazione richiede stabilità eccezionale e isteresi minima.

- Misurazione della pressione differenziale attraverso una resistenza di flusso fissa

- Consente il calcolo dei volumi correnti inspirati ed espirati

- Richiede alta risoluzione a differenziali di pressione bassi

Monitoraggio della pressione della sorgente di ossigeno

Il monitoraggio della pressione a monte garantisce un'adeguata fornitura di ossigeno e rileva i problemi di pressione della linea prima dell'impatto sul paziente. Questi sensori funzionano a pressioni più elevate rispetto ai sensori delle vie aeree.

- Monitora la pressione di alimentazione del gas medicale (tipicamente 345-620 kPa)

- Fornisce un avviso tempestivo di problemi del sistema di fornitura

- È richiesta una capacità di intervallo di pressione più elevata

Specifiche chiave per sensori di pressione MCP di grado medico

Oltre ai requisiti industriali standard, le applicazioni dei ventilatori medici richiedono prestazioni eccezionali rispetto a parametri specifici che influiscono direttamente sulla cura del paziente.

Requisiti di precisione e stabilità a lungo termine

Le applicazioni dei ventilatori richiedono specifiche relative alla banda di errore totale che includano effetti combinati di non linearità, isteresi ed errori termici. Tipico Specifiche del sensore di pressione MCP di grado medico dovrebbe garantire una banda di errore totale migliore dell'1% nell'intero intervallo operativo. La stabilità a lungo termine diventa fondamentale per mantenere la calibrazione per tutta la vita utile del dispositivo senza compromettere la sicurezza del paziente.

Tempi di risposta rapidi per la sincronizzazione del paziente

Le moderne modalità di ventilazione richiedono una risposta rapida del sensore per rilevare i respiri avviati dal paziente. A adeguatamente specificato Sensore di pressione MCP per uso medico i ventilatori devono raggiungere tempi di risposta al gradino inferiori a 2 millisecondi per catturare con precisione lo sforzo inspiratorio, consentendo una risposta tempestiva del ventilatore che migliora la sincronia paziente-ventilatore.

- Rilevamento rapido dello sforzo inspiratorio del paziente

- Consente l'erogazione reattiva del supporto della pressione

- Riduce al minimo il lavoro respiratorio durante la ventilazione assistita

Standard di biocompatibilità e sicurezza dei materiali

Per i sensori esposti ai gas respiratori, è obbligatoria la conformità alla norma ISO 18562 per la valutazione della biocompatibilità dei percorsi dei gas respiratori. Questo standard affronta i rischi derivanti dal rilascio di particelle e sostanze rilasciabili che potrebbero contaminare il circuito respiratorio.

Garantire affidabilità e sicurezza in terapia intensiva

I sensori dei ventilatori devono dimostrare una progettazione tollerante ai guasti e modalità di guasto prevedibili per soddisfare gli standard di sicurezza previsti negli ambienti di terapia intensiva. I principi che definiscono a Sensore di pressione MCP ad alta affidabilità per il monitoraggio del paziente applicare con maggiore rigore nelle applicazioni di supporto vitale.

Design per la tolleranza agli errori e il funzionamento a prova di guasto

I sensori MCP di livello medico dovrebbero incorporare caratteristiche di progettazione che garantiscano modalità di guasto prevedibili. Questi includono elementi di rilevamento ridondanti, funzionalità di autotest integrate e comportamenti di uscita che indicano chiaramente condizioni di guasto al sistema di monitoraggio del ventilatore.

Prestazioni EMI/EMC negli ambienti ospedalieri

Gli ambienti ospedalieri contengono numerose potenziali fonti di interferenza elettromagnetica. Un design adeguato Sensore di pressione MCP ad alta affidabilità per il monitoraggio del paziente deve dimostrare l'immunità ai campi RF e alle scariche elettrostatiche secondo IEC 60601-1-2, garantendo un funzionamento ininterrotto nonostante le interferenze ambientali.

Test in condizioni cliniche simulate

Oltre ai test ambientali standard, i sensori collegati al ventilatore dovrebbero essere sottoposti a convalida in condizioni che simulano l’uso clinico, inclusa l’esposizione a disinfettanti e un ciclo di vita accelerato che rappresenta anni di funzionamento continuo.

Requisiti di conformità e produzione

Il quadro normativo che disciplina i dispositivi medici impone requisiti specifici sulla selezione dei componenti e sulla gestione dei fornitori che vanno oltre le specifiche tecniche.

Standard di qualità medica e documentazione

Quando si valuta un Produttore di sensori di pressione MCP ISO 13485 , verificare che il proprio sistema di gestione della qualità comprenda controlli di progettazione completi, gestione del rischio e pratiche di documentazione approfondite. Il produttore dovrebbe fornire la cronologia dei dispositivi e supportare le richieste normative con documentazione tecnica dettagliata.

Tracciabilità e coerenza della catena di fornitura

I produttori di dispositivi medici richiedono la tracciabilità completa dei componenti critici, necessitando di sensori dotati di identificatori di lotto univoci e certificati di conformità. Prestazioni costanti tra i lotti di produzione evitano la necessità di ricalibrazione con ogni spedizione di componente.

Considerazioni sulla progettazione monouso e riutilizzabile

La crescente enfasi sul controllo delle infezioni ha portato a una maggiore adozione di dispositivi medici monouso, creando requisiti di sensori distinti.

| Considerazione | Sensori riutilizzabili | Sensori usa e getta |

| Compatibilità con la sterilizzazione | Deve resistere a ripetuti cicli di sterilizzazione | Il monouso elimina la necessità di sterilizzazione |

| Struttura dei costi | Costo iniziale più elevato con lunga durata | Costo unitario inferiore senza ritrattamento |

| Requisiti di prestazione | Comprovata stabilità a lungo termine e caratteristiche di deriva | Stabilità della calibrazione per singola procedura |

| Percorso normativo | Componente di apparecchiature mediche durevoli | Parte dell'invio del dispositivo monouso |

Lo sviluppo di sensore di pressione medico monouso MCP La tecnologia rappresenta un'innovazione ingegneristica significativa nella produzione ottimizzata in termini di costi, pur mantenendo l'accuratezza clinica. Questi sensori eliminano i rischi di contaminazione incrociata semplificando al tempo stesso la progettazione del ventilatore attraverso pacchetti compatti monouso.

Lista di controllo per la selezione del sensore del ventilatore

Utilizza questa lista di controllo completa per valutare il potenziale Sensore di pressione MCP per applicazioni con ventilatori durante la progettazione e l'approvvigionamento.

- La specifica della banda di errore totale include tutte le fonti di errore combinate?

- Il sensore è stato convalidato per gas umidificati e condensa?

- Il produttore può fornire i risultati dei test EMI/EMC secondo IEC 60601-1-2?

- Sono disponibili dichiarazioni sui materiali e rapporti sui test di biocompatibilità?

- Il produttore mantiene la certificazione ISO 13485 con controlli di progettazione?

- Quali funzionalità di analisi della modalità di guasto e di rilevamento dei guasti sono implementate?

- Il fornitore può garantire la coerenza tra lotti con tracciabilità completa?

Domande frequenti

Qual è il requisito di durata tipico dei sensori MCP nei ventilatori a uso continuo?

I ventilatori utilizzati in terapia intensiva richiedono in genere una durata di vita dei sensori superiore a 5-10 anni di funzionamento continuo, che rappresenta milioni di cicli respiratori. Di livello medico Sensore di pressione MCP per uso medico le applicazioni dovrebbero dimostrare specifiche di deriva a lungo termine mantenendo la precisione per tutta la durata di servizio. I produttori lo convalidano attraverso test di durata accelerati che simulano anni di funzionamento in condizioni ambientali e di cicli di pressione realistiche.

In che modo la condensa influisce sulla precisione del sensore di pressione nei circuiti del ventilatore?

La condensa presenta sfide significative poiché le gocce d'acqua possono bloccare le porte di pressione o creare artefatti di misurazione. Medico Sensore di pressione MCP per applicazioni con ventilatori incorporano filtri idrofobici specializzati o sistemi a membrana che consentono la trasmissione della pressione dell'aria bloccando l'acqua liquida. L'elaborazione del segnale dovrebbe includere algoritmi per rilevare e compensare gli effetti minori della temperatura causati dall'evaporazione dell'acqua nella porta di pressione.

È possibile utilizzare lo stesso sensore MCP sia per la ventilazione invasiva che per quella non invasiva?

Sebbene tecnicamente possibile, le prestazioni ottimali richiedono in genere specifiche del sensore diverse. La ventilazione invasiva richiede una maggiore precisione a pressioni più basse e tempi di risposta più rapidi per le modalità attivate dal paziente. La ventilazione non invasiva spesso implica la gestione di perdite più grandi e condizioni di pressione più variabili. Molti produttori selezionano diversi Specifiche del sensore di pressione MCP di grado medico per queste distinte applicazioni cliniche per ottimizzare le prestazioni e il rapporto costo-efficacia.

Quali approcci di ridondanza sono consigliati per il monitoraggio critico della pressione del ventilatore?

Per le misurazioni della pressione mission-critical come la pressione delle vie aeree, sono comuni implementazioni di rilevamento ridondanti. Gli approcci includono doppi sensori indipendenti con confronto incrociato continuo, sensori primari con backup di minore precisione per il rilevamento dei guasti e configurazioni differenziali che forniscono ridondanza intrinseca. L’approccio specifico dipende dalla classificazione della sicurezza del ventilatore e dall’analisi dei rischi, con una ridondanza più robusta richiesta per le funzioni di supporto vitale.

In che modo i sensori MCP vengono convalidati per l'uso in ambienti ricchi di ossigeno?

I sensori per l'ossigeno medicale sono sottoposti a rigorosi test di compatibilità dei materiali e processi di assemblaggio in camera bianca. La convalida include test sui materiali conformi alla norma ISO 15001 per la compatibilità con l'ossigeno, conteggio delle particelle dei gas di scarico per garantire la pulizia e procedure di imballaggio specializzate per prevenire la contaminazione da idrocarburi. Queste misure garantiscono la Sensore di pressione MCP per uso medico le applicazioni con ossigeno non introducono rischi di accensione o contaminanti nel flusso di gas respirabile.